Quando a placa de circuito impresso de uma placa-mãe de smartphone é tão pequena quanto uma unha, mas precisa acomodar centenas de microcomponentes, até mesmo um desvio de posicionamento de 0,05 mm é suficiente para tornar um lote inteiro de produtos sucateado. Isso ilustra claramente os graves desafios enfrentados pelo processamento de montagem SMT: como obter uma produção estável e eficiente com requisitos de precisão em nível de mícron? A solução está na otimização sinérgica de equipamentos, processos e gerenciamento; qualquer descuido em qualquer estágio pode se tornar um gargalo para a obtenção de maior precisão. Agora vamos nos aprofundar nos motivos por trás desse avanço técnico.

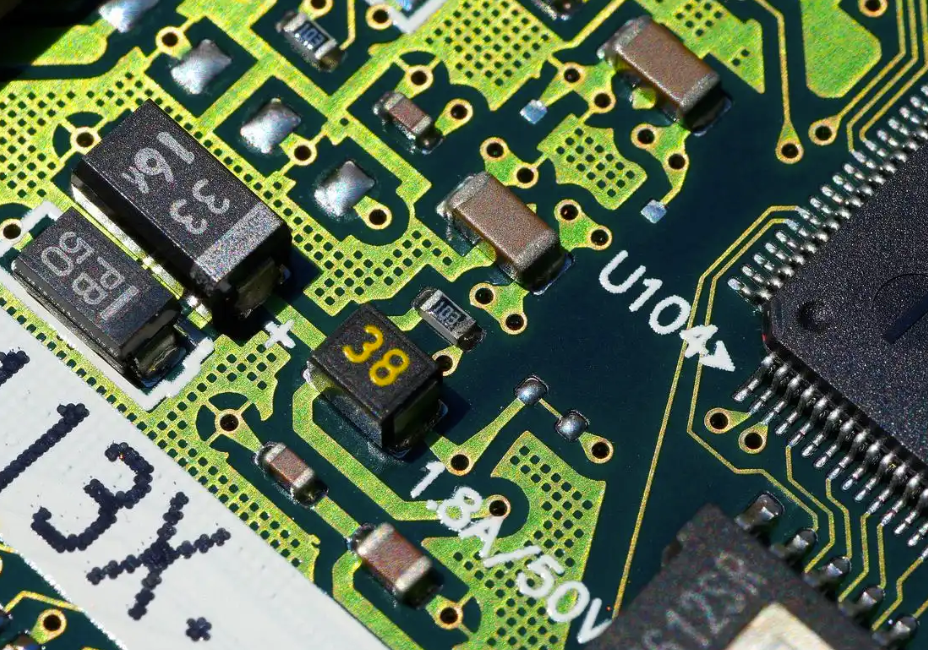

Primeiro, o desempenho da máquina é a base do hardware para melhorar a precisão. Isso se deve ao fato de que as modernas máquinas pick-and-place de ponta alcançaram uma resolução de rotação do eixo R de 0,0024° por pulso, proporcionando aos braços robóticos "sensibilidade tátil em nível de mícron". No entanto, a seleção de equipamentos é muito mais complexa do que a simples comparação de parâmetros; a escolha do sistema de acionamento afeta diretamente o desempenho real. Em comparação com os tradicionais acionamentos por fuso de esferas, os sistemas de posicionamento X-Y acionados por motor linear reduzem o erro de translação em 60%. Na Nectec, confirmamos que, após a calibração com um interferômetro a laser, sua precisão de repetibilidade pode chegar a ±12μm, o que equivale a posicionar o mesmo componente 1.000 vezes seguidas com variação posicional que não excede um oitavo do diâmetro de um fio de cabelo humano.

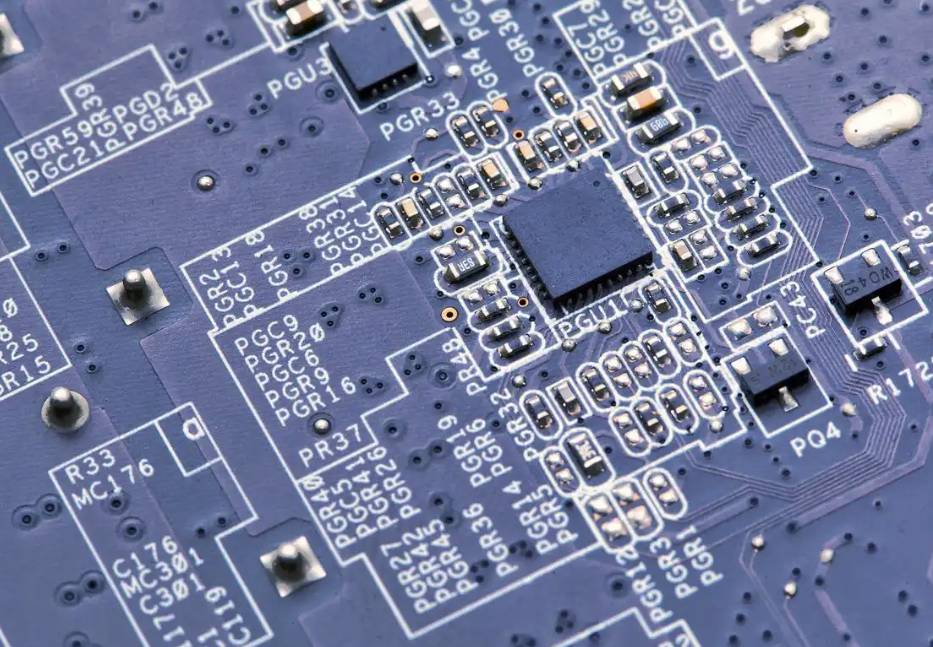

Em segundo lugar, a otimização do processo pode trazer equilíbrio dinâmico entre abordagens extensivas e intensivas. O motivo é que o balanceamento de carga no processo não é uma simples alocação de tarefas, mas requer suporte inteligente de algoritmos dinâmicos. Ao monitorar continuamente o status operacional das máquinas duplas de pick-and-place em tempo real, o sistema de programação inteligente pode controlar a diferença no tempo de colocação em até 3%. Uma estratégia ainda mais sofisticada envolve a otimização do layout de componentes, como a concentração da colocação de resistores e capacitores embalados em 0402, o que pode reduzir a frequência de trocas de cabeçotes pick-and-place em 40%. Na Nectec, depois de otimizar a sequência de colocação, o tempo de colocação contínua de componentes do mesmo tipo foi reduzido de 8,5 segundos para 5,2 segundos, obtendo um aumento de 38,8% na eficiência. Além disso, ao reduzir o movimento ocioso do braço robótico, a precisão do posicionamento foi melhorada simultaneamente em 15%.

Terceiro, o loop fechado de qualidade representa a inspeção passiva para a transformação da defesa ativa. O motivo é que o controle de qualidade exige o estabelecimento de um sistema de defesa abrangente, e a inspeção de materiais recebidos é, muitas vezes, a primeira linha de defesa que é negligenciada. Para cada diferença de 1 ppm no coeficiente de expansão térmica de uma placa PCB, haverá uma mudança de posição de 0,01 mm após a soldagem por refluxo. O estabelecimento de um banco de dados de materiais recebidos para registrar os valores de CTE de cada lote de substratos permite a compensação antecipada das coordenadas do programa, evitando assim problemas antes que eles surjam. A estratégia de implementação de sistemas de inspeção on-line, como a AOI, é igualmente essencial - a instalação de uma estação de inspeção da primeira peça imediatamente após a máquina de pick-and-place pode fornecer feedback de dados de deslocamento em 15 segundos, identificando problemas duas horas antes dos métodos tradicionais de inspeção de fim de linha e melhorando a eficiência da interceptação de defeitos em 800%.

Em quarto lugar, a capacitação inteligente oferece uma visão futura para o gerenciamento de precisão. O motivo é que as tecnologias industriais 4.0 estão abrindo novos caminhos para melhorar a precisão. A aplicação da tecnologia de gêmeos digitais na fase de introdução de novos produtos usa simulação em 3D para prever desvios de posicionamento sob diferentes parâmetros de processo, reduzindo o tempo real de depuração de 8 horas para 90 minutos. Os algoritmos de aprendizado de máquina demonstram percepções mais profundas. Na Nectec, ao analisar três anos de dados de posicionamento de componentes, descobrimos que, para cada aumento de 10% na umidade ambiental, o desvio de posicionamento de 0201 componentes aumenta em 0,7 μm. O modelo de compensação estabelecido com base nessa descoberta reduz as flutuações sazonais de precisão em 72%. Esses avanços tecnológicos estão redefinindo os limites do gerenciamento de precisão.

Em quinto e último lugar, é melhor encontrar o equilíbrio ideal entre precisão e eficiência. O motivo é que a busca pela precisão máxima tem um custo: quando a velocidade de colocação ultrapassa 60.000 pontos por hora, cada aumento de 1μm na precisão resulta em um aumento de 18% no consumo de energia do equipamento. Portanto, é fundamental estabelecer uma matriz de KPI de eficiência de precisão: os produtos eletrônicos automotivos devem adotar o modo "precisão em primeiro lugar", enquanto os produtos eletrônicos de consumo podem ativar um "modo equilibrado". O foco da concorrência futura mudou de uma única métrica de precisão para uma "capacidade de fabricação abrangente". Também podemos ver que as máquinas de inspeção por raios X ocuparão uma posição de liderança em campos emergentes, como dispositivos 5G de ondas milimétricas e microdisplays de óculos AR, e o futuro desse campo é promissor.