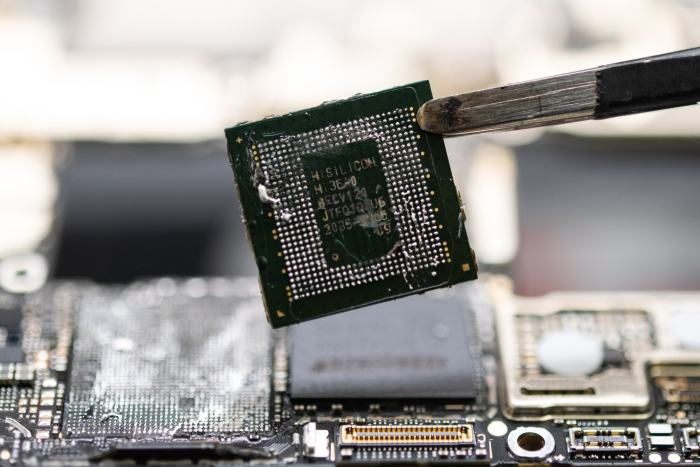

Este capítulo discutirá um tópico exclusivo: como melhorar a eficiência das máquinas de colocação de SMT. As máquinas de colocação SMT não só precisam ser rápidas, mas também precisas e estáveis. No entanto, na operação real, cada máquina de colocação SMT tem especificações diferentes para componentes eletrônicos e velocidades variadas. Por exemplo, os componentes LED têm requisitos de precisão relativamente menores em comparação com os componentes SMT, portanto, os produtos LED podem ser colocados mais rapidamente do que os produtos SMT. Isso ocorre porque a colocação de SMT exige maior precisão do que a colocação de LED e, ao colocar componentes eletrônicos de alta precisão, a máquina de colocação‘A velocidade de processamento da máquina fica mais lenta, reduzindo naturalmente a eficiência da colocação. Um problema com os bicos das máquinas pick-and-place é a pressão de vácuo insuficiente. Antes de coletar os componentes, a válvula mecânica no cabeçote de colocação muda automaticamente de sopro de ar para sucção a vácuo, criando um certo nível de pressão negativa. Quando o sensor de pressão negativa detecta um valor dentro de um determinado intervalo após a coleta do componente, a máquina opera normalmente; caso contrário, a sucção é inadequada. Por um lado, pode haver vazamentos de pressão no circuito de fornecimento de ar, como envelhecimento ou ruptura de tubos de ar de borracha, envelhecimento ou desgaste de vedações ou desgaste do bocal após uso prolongado. Por outro lado, adesivos ou poeira no ambiente externo, especialmente o grande número de detritos gerados após o corte de componentes embalados em fita de papel, podem fazer com que o bocal da máquina pick-and-place fique bloqueado. Erros nas configurações do programa da máquina pick-and-place também podem reduzir a eficiência de colocação da máquina. A solução é que o fabricante da máquina pick-and-place forneça informações precisas e concisas sobre a operação do produto para o cliente. Outro fator é a qualidade dos próprios componentes eletrônicos.

Quando o bocal pega e coloca componentes eletrônicos, se os pinos não estiverem totalmente inseridos, dobrados ou quebrados, isso só pode ser controlado garantindo a qualidade dos componentes comprados. Isso não só afeta a eficiência da colocação e a qualidade do produto, mas também causa vários graus de danos ao bocal quando ele pega e coloca repetidamente esses componentes, o que acaba reduzindo a vida útil do bocal. Uma linha de montagem SMT normalmente inclui uma máquina de colocação de alta velocidade e uma máquina de colocação de alta precisão. A primeira lida principalmente com componentes de montagem em superfície, enquanto a segunda se concentra em CIs e componentes de formato irregular. Quando as duas máquinas atingem tempos de colocação iguais e mínimos, toda a linha de montagem SMT atinge a capacidade máxima de produção. Portanto, vamos‘s se aprofundam na ordem recomendada para a montagem dos componentes do chip para obter a eficiência ideal em máquinas SMT pick and place.

Primeiro, o balanceamento de carga. A sequência e o princípio gerais são alocar razoavelmente o número de componentes a serem montados em cada máquina SMT, de modo que o tempo de montagem de cada máquina seja o mais igual possível. Ao alocar inicialmente o número de componentes a serem montados em cada máquina, geralmente há uma grande diferença no tempo de montagem. Isso requer o ajuste da carga de produção de todas as máquinas na linha de produção com base no tempo de montagem de cada máquina e a transferência de alguns componentes das máquinas com tempos de montagem mais longos para outras máquinas a fim de obter um equilíbrio de carga.

Segundo, a otimização do equipamento SMT. A otimização dos programas CNC para cada equipamento envolve a garantia de que as máquinas pick-and-place operem da forma mais eficiente possível durante a produção, alcançando, assim, uma colocação em velocidade extremamente alta e reduzindo o tempo de colocação do equipamento. Os princípios de otimização dependem da estrutura do equipamento. Alguns princípios podem entrar em conflito durante a otimização do programa, exigindo um compromisso para selecionar a solução ideal. O software de otimização pode ser usado para distribuição de carga e otimização de equipamentos, o que inclui programas de otimização de equipamentos e software de balanceamento de linha de produção. Os programas de otimização de equipamentos se concentram principalmente na otimização de programas de posicionamento e configurações de alimentadores. Depois de obter a lista de listas técnicas de componentes e os dados de CAD, é possível gerar programas de posicionamento e tabelas de configuração de alimentadores. O programa de otimização otimiza os caminhos de movimentação dos cabeçotes de colocação e as configurações do alimentador para minimizar a distância de movimentação dos cabeçotes de colocação, economizando assim o tempo de colocação. O software de balanceamento de linha de produção é uma ferramenta eficaz para otimizar toda a linha de produção. O software de otimização emprega algoritmos de otimização específicos, e o software de otimização atual atingiu um certo nível de inteligência, o que lhe permite concluir o processo de otimização de forma mais rápida e eficaz.

Terceiro, elimine os gargalos. Uma linha de montagem SMT consiste em várias máquinas automatizadas. Se uma máquina opera mais lentamente do que as outras, ela se torna o gargalo que limita a velocidade geral da linha de produção SMT. Os gargalos geralmente ocorrem nas máquinas de colocação, e a única maneira de eliminá-los é adicionar mais máquinas de colocação. Na maioria dos casos, os clientes optam por uma máquina de colocação multifuncional de alta velocidade, pois ela combina os recursos das máquinas de alta velocidade e de alta precisão.

Ela pode lidar com a variedade de componentes cobertos por máquinas de colocação de alta precisão e de alta velocidade, resolvendo, assim, os gargalos causados por qualquer um dos tipos de máquina. A tendência atual no desenvolvimento de máquinas de colocação também se alinha a essa direção para atender às demandas do mercado. A adição de uma máquina de colocação à linha de produção pode resolver gargalos e acelerar as taxas de produção. Essa abordagem oferece maior capacidade de produção e mais posições de alimentação, equilibrando melhor a linha de produção sem aumentar significativamente a complexidade do gerenciamento da linha de produção. Isso resulta em um aumento muito maior na capacidade de produção do que a simples adição de uma única máquina de colocação.

Quarto, implementar medidas de gerenciamento rigorosas e eficazes. O equipamento SMT é um maquinário de precisão que integra sistemas mecânicos e elétricos. A implementação de medidas de gerenciamento rigorosas e eficazes durante a operação é um método importante para melhorar a eficiência da produção da linha de montagem SMT. Por exemplo, podemos pré-carregar componentes a serem reabastecidos em alimentadores sobressalentes. Enquanto montamos as poucas unidades finais do lote anterior na linha de produção, também podemos nos preparar para o próximo lote de produtos. As linhas de montagem SMT são linhas de produção em larga escala em que a produção é calculada em segundos. A suavidade da produção e a qualidade do produto dependem não apenas de equipamentos e fatores ambientais, mas também de fatores humanos. Se os operadores estiverem altamente familiarizados com o equipamento, eles poderão resolver os problemas mais rapidamente durante a produção, economizando tempo de produção e aumentando a eficiência. Portanto, o treinamento dos funcionários também deve ser priorizado. As inspeções e a manutenção regulares dos equipamentos SMT também são essenciais para garantir seu desempenho ideal. Portanto, é fundamental realizar inspeções científicas e manutenção do equipamento de forma consistente e regular para mantê-lo em boas condições.

Para concluir, é fundamental aumentar a eficiência das máquinas SMT pick and place em uma linha de produção, pois isso afeta diretamente a produtividade, a relação custo-benefício e a qualidade do produto. Maior eficiência significa colocação mais rápida de componentes, tempos de ciclo reduzidos e maior rendimento, permitindo que os fabricantes atendam à crescente demanda e reduzam os prazos de entrega. Ela também minimiza os erros, reduz o desperdício de material e diminui os custos operacionais ao otimizar a utilização da máquina e o consumo de energia. Além disso, a eficiência aprimorada aumenta a consistência na montagem, garantindo maior confiabilidade e desempenho dos produtos eletrônicos. Em um setor competitivo, maximizar a eficiência da máquina SMT é fundamental para manter a lucratividade e permanecer à frente no mercado.