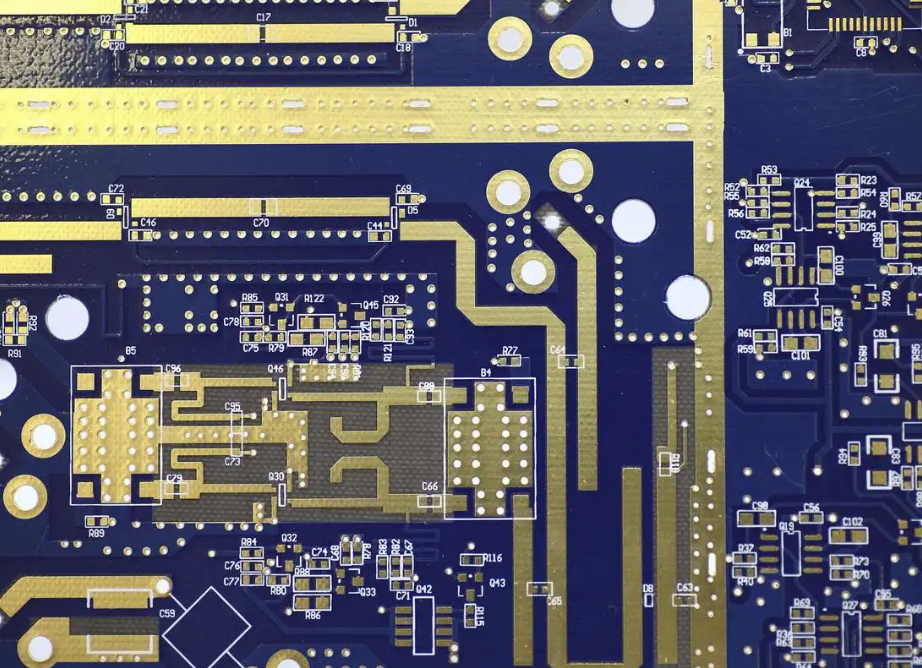

A montagem com tecnologia de montagem em superfície (SMT) é um processo essencial na fabricação eletrônica moderna, permitindo a conexão eficiente e precisa entre componentes e placas de circuito impresso (PCBs) por meio da tecnologia de montagem em superfície, aumentando significativamente a confiabilidade do produto e a eficiência da produção. Para começar este capítulo, vamos nos aprofundar na análise das principais técnicas de SMT. A tecnologia de montagem em superfície (SMT) realiza conexões elétricas por meio da montagem direta de componentes eletrônicos na superfície de uma placa de circuito impresso (PCB). Seu princípio básico baseia-se no posicionamento preciso e no controle termodinâmico. Diferentemente da tecnologia tradicional de montagem através de orifícios, a SMT usa pasta de solda como meio, aplicando solda com precisão às almofadas por meio de uma impressora de pasta de solda e, em seguida, utilizando o sistema de reconhecimento óptico de uma máquina pick-and-place para obter o posicionamento dos componentes em nível de mícron. Durante o processo de solda, o forno de refluxo controla com precisão o perfil de temperatura, fazendo com que a pasta de solda passe por quatro estágios: pré-aquecimento, temperatura constante, refluxo e resfriamento. Os produtos da Nectec não são apenas completos, mas suportam a totalidade dos quatro estágios mencionados acima. O efeito da tensão superficial permite o autoalinhamento e a conexão entre os condutores e as almofadas dos componentes. A chave para essa tecnologia está nas propriedades reológicas da pasta de solda, nos algoritmos de compensação de precisão de posicionamento e no controle do equilíbrio da condutividade térmica. Esses elementos, em conjunto, garantem a confiabilidade da montagem eletrônica miniaturizada de alta densidade, estabelecendo a base para o controle de qualidade nos fluxos de processos subsequentes. A seguir, discutiremos o processo de fabricação da tecnologia SMT. O fluxo do processo SMT (Surface Mount Technology), como um componente central da fabricação de eletrônicos, normalmente compreende quatro estágios principais: impressão de pasta de solda, colocação de componentes, solda por refluxo e inspeção

Os produtos da Nectec não são apenas completos, mas suportam a totalidade dos quatro estágios mencionados acima. O efeito da tensão superficial permite o autoalinhamento e a conexão entre os condutores e as almofadas dos componentes. A chave para essa tecnologia está nas propriedades reológicas da pasta de solda, nos algoritmos de compensação de precisão de posicionamento e no controle do equilíbrio da condutividade térmica. Esses elementos, em conjunto, garantem a confiabilidade da montagem eletrônica miniaturizada de alta densidade, estabelecendo a base para o controle de qualidade nos fluxos de processos subsequentes. A seguir, discutiremos o processo de fabricação da tecnologia SMT. O fluxo do processo SMT (Surface Mount Technology), como um componente central da fabricação de eletrônicos, normalmente compreende quatro estágios principais: impressão de pasta de solda, colocação de componentes, solda por refluxo e inspeção.

Primeiro, máquinas de serigrafia de alta precisão aplicam uniformemente a pasta de solda nas placas de circuito impresso. Posteriormente, um sistema de posicionamento de visão é usado para posicionar os componentes com precisão, com as máquinas pick-and-place pegando os componentes por meio de bicos e colocando-os em alta velocidade de acordo com coordenadas predefinidas. Durante o estágio de solda por refluxo, a placa PCB é aquecida de acordo com uma curva de controle de temperatura para derreter a pasta de solda e formar juntas de solda confiáveis. O controle do gradiente de temperatura na zona de pré-aquecimento, na zona de temperatura constante, na zona de refluxo e na zona de resfriamento afeta diretamente a qualidade da solda. No final do processo, a máquina de inspeção de baterias NX-B da Our Nectec atua como um dos exemplos para mostrar sua função AOI de excelência para realizar uma inspeção completa da morfologia da junta de solda e dos defeitos de desalinhamento dos componentes. Algumas linhas de produção também combinam a inspeção por raios X para detectar juntas de solda ocultas, como BGAs. Com a penetração da tecnologia de fabricação inteligente, os sistemas MES são conectados ao equipamento para permitir o monitoramento em tempo real dos parâmetros do processo, melhorando ainda mais o rendimento da produção e a estabilidade do processo. Em seguida, gostaríamos de discutir alguns dos principais pontos para o controle dos parâmetros de solda por refluxo. Na montagem SMT, os parâmetros do processo do estágio de solda por refluxo afetam diretamente a qualidade da solda e a confiabilidade do produto. A curva de temperatura, como elemento central de controle, deve ser dividida com precisão em zonas de pré-aquecimento, temperatura constante, refluxo e resfriamento. Graças à nossa máquina de solda por refluxo RO-8840 da Nectec, ela suporta uma quantidade abundante de espaço para que os componentes do chip passem com segurança por essas zonas. Os gradientes de temperatura e as janelas de tempo para cada estágio devem ser ajustados dinamicamente com base no material do substrato da PCB, nas características da pasta de solda e nos limites de temperatura dos componentes.

Durante o estágio de pré-aquecimento, devem ser evitados aumentos rápidos de temperatura que possam levar ao acúmulo de estresse térmico, normalmente controlado a 1,5-3°C/s. A zona de temperatura constante deve garantir que o fluxo seja totalmente ativado e que os óxidos sejam removidos; o tempo de permanência excessivo pode causar a oxidação da solda. A temperatura de pico na zona de refluxo deve estar 20 a 30°C acima do ponto de fusão da pasta de solda, mas os riscos de danos térmicos aos componentes devem ser evitados. Além disso, o controle coordenado da velocidade da corrente, da concentração de nitrogênio e da intensidade da convecção do ar quente pode reduzir significativamente os vazios da junta de solda e a umidade deficiente. Ao monitorar a curva de temperatura do forno em tempo real e analisar os dados do SPC, é possível estabelecer um mecanismo de feedback de circuito fechado para garantir a estabilidade dos parâmetros e a consistência do processo. Por último, mas não menos importante, a tecnologia SMT está avançando rapidamente. Com a profunda integração do setor 4.0 e da manufatura inteligente, a montagem SMT está acelerando sua evolução em direção à digitalização e à flexibilidade. Por meio da Internet das Coisas industrial (IIoT) e das tecnologias de análise de big data, as linhas de produção obtêm coleta em tempo real e otimização dinâmica do status do equipamento, dos parâmetros do processo e das informações do material. Por exemplo, modelos de previsão de defeitos baseados em algoritmos de IA podem identificar antecipadamente erros de desalinhamento de solda ou de polaridade de componentes, reduzindo significativamente as taxas de retrabalho. A introdução da tecnologia de gêmeos digitais rompeu as limitações físicas na simulação de processos e na otimização de parâmetros. Especialmente em cenários de montagem de alta densidade envolvendo 01005 microcomponentes ou tecnologia flip-chip, a depuração virtual pode ser usada para validar rapidamente os planos de produção. A aplicação colaborativa de robôs colaborativos (Cobots) e sistemas de visão inteligentes não apenas melhora a precisão da inspeção AOI, mas também alcança o gerenciamento integrado de loop fechado da substituição automática da bandeja de materiais e da resposta a anomalias.

Além disso, os sistemas de fabricação flexíveis (FMS) acomodam diversas variedades de produtos e demandas de produção de pequenos lotes por meio de design modular, oferecendo suporte ágil para iteração de produtos eletrônicos de consumo e necessidades de personalização de produtos eletrônicos automotivos. A integração da comunicação 5G e da computação de ponta garante ainda mais feedback em tempo real no nível de milissegundos para controle de movimento de máquina pick-and-place de alta precisão e curvas de temperatura, impulsionando avanços contínuos no processamento SMT em direção a direções inteligentes e sustentáveis.