O núcleo do gerenciamento eficiente da execução do MES habilitado por IA em fábricas de SMT está no uso da tecnologia de inteligência artificial para otimizar a tomada de decisões em tempo real, o controle de processos e as capacidades de programação de recursos dos sistemas de execução de manufatura (MES), melhorando assim a eficiência, a qualidade e a flexibilidade das linhas de produção da tecnologia de montagem em superfície (SMT). Como todas as nossas máquinas pick and place da Nectec implementaram funcionalidades de IA, há alguns pontos-chave que valem a pena mencionar nesta passagem com relação à melhoria do desempenho das máquinas SMT assistidas por IA.

O primeiro ponto importante é a programação inteligente da produção e a otimização dinâmica. Ele pode realizar com sucesso a programação orientada por dados em tempo real e a previsão e eliminação de gargalos. Isso se deve ao fato de os agentes de IA coletarem dados como o status do equipamento, a prioridade dos pedidos e o estoque de materiais em tempo real por meio do MES e usarem o aprendizado por reforço (RL) ou algoritmos genéticos para ajustar dinamicamente os planos de produção em resposta a situações inesperadas, como pedidos urgentes e falhas de equipamentos, melhorando a eficiência da programação em mais de 30%. Além disso, com base em dados históricos e monitoramento em tempo real, a IA prevê gargalos na linha de produção, aciona avisos antecipados e recomenda soluções de otimização.

Segundo ponto importante, manutenção inteligente de equipamentos e aprimoramento do OEE. Ele pode executar perfeitamente a manutenção preditiva e a auto-otimização de parâmetros. A razão por trás disso é que podemos utilizar dados de IoT, como sensores de vibração e sinais de corrente, modelos de IA - como a conhecida rede neural LSTM - podem prever falhas em componentes críticos de máquinas pick-and-place e equipamentos de solda por refluxo, reduzindo assim o tempo de inatividade não planejado e melhorando a eficiência geral do equipamento em 15% a 25%. Além disso, os agentes inteligentes de IA analisam automaticamente os parâmetros do processo, como a relação entre as curvas de temperatura da solda por refluxo e a qualidade da solda, que encontramos com frequência, e ajustam dinamicamente os parâmetros para reduzir as taxas de defeitos, como solda a frio e empenamento.

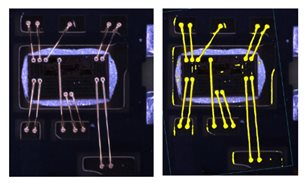

Terceiro ponto importante, gerenciamento inteligente de materiais e armazéns. Ele pode realizar simultaneamente a inspeção precisa do conjunto e a programação inteligente do depósito. Isso se deve ao fato de que a tecnologia de identificação visual + RFID permite a verificação automática das bandejas SMT, enquanto as entidades inteligentes de IA fornecem avisos antecipados de falta de material no MES para evitar o tempo de inatividade da linha de produção. O AGV/AMR e o MES estão vinculados e a IA otimiza as rotas de entrega de materiais com base nos ritmos de produção, melhorando as taxas de rotatividade do armazém em 20%.

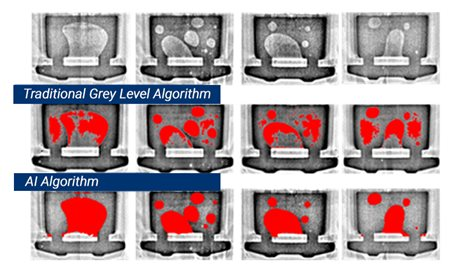

Quarto ponto principal, controle de qualidade em circuito fechado. Ele pode executar com responsabilidade a detecção de defeitos em tempo real e a análise inteligente de SPC. A razão por trás disso é que os dados são enviados de volta ao modelo de IA em tempo real, onde o aprendizado profundo, como o algoritmo YOLO que todos conhecemos, é usado para classificar os tipos de defeitos (como solda insuficiente ou desalinhamento) e rastreá-los até o estágio do processo para correção automática. Além disso, a IA substitui as regras tradicionais de SPC para identificar padrões de anomalias ocultas nos dados de qualidade (como problemas de impressão de pasta de solda que se desviam ao longo do tempo) e intervir com antecedência.

Quinto ponto principal, gêmeos digitais e otimização de simulação. Ele pode realizar de forma incrível a depuração da linha de produção virtual e a otimização do consumo de energia. A razão por trás disso é que agora podemos utilizar a tecnologia de gêmeos digitais para simular o processo de produção SMT para novos produtos e, assim, os agentes de IA verificam a viabilidade do processo em um ambiente virtual, reduzindo o tempo de troca em mais de 50%. A IA também analisa os dados de consumo de energia dos equipamentos para otimizar as estratégias operacionais de instalações públicas, como ar-condicionado de oficinas e compressores de ar, reduzindo assim o consumo de energia da unidade.

O último ponto importante que queremos destacar é a tomada de decisão colaborativa homem-máquina. Ele pode executar generosamente a interação de linguagem natural (NLP) e a base de conhecimento de tratamento de exceções. Isso se deve ao fato de que a equipe da linha de produção pode usar voz/texto para consultar os dados do MES (como o andamento da ordem de serviço) e acionar comandos (como o desligamento emergencial do equipamento) do agente de IA, reduzindo o tempo gasto na troca de interfaces operacionais. Além disso, a IA integra registros históricos de manutenção e manuais de equipamentos para recomendar soluções quando ocorrem falhas, ajudando os novos funcionários a responder rapidamente.

Para concluir, há alguns desafios que ainda precisam ser resolvidos nesse campo. Não só precisamos conectar os sistemas MES/ERP/PLM e criar uma plataforma unificada de dados intermediários, mas também usar a IA de borda para reduzir a carga da nuvem em cenários de alto tempo real, como a inspeção AOI, como todos sabemos. Também precisamos exibir a lógica de decisão da IA por meio de painéis visuais para evitar preocupações com a "caixa preta". No entanto, os benefícios trazidos pela solução desses desafios são significativos: em termos de eficiência, o tempo de troca foi reduzido em 40%, a utilização da capacidade melhorou em 20%-35%; em termos de qualidade, a taxa de defeitos foi reduzida em 50%, as reclamações dos clientes foram reduzidas; em termos de custo, a perda de material foi reduzida em 15%, os custos de manutenção foram reduzidos em 30%.

No final, graças ao desenvolvimento da IA e por meio da profunda integração de agentes de IA e MES, as fábricas de SMT podem gradualmente dar o salto da automação para o controle de autoautomação. Continuamos a construir um sistema de fabricação inteligente adaptativo e auto-otimizado.