A avaliação da inspeção por raios X de defeitos de solda por refluxo de LED SMT é essencial porque detecta defeitos ocultos na junta de solda, como vazios, rachaduras, solda insuficiente ou componentes desalinhados, garantindo que eles sejam invisíveis à inspeção óptica. Ao garantir conexões de solda adequadas, ela aumenta a confiabilidade do LED, evita falhas prematuras e mantém o desempenho consistente em aplicações de iluminação e exibição. Esse método de inspeção não destrutiva melhora a qualidade da fabricação, reduz o retrabalho dispendioso e ajuda a atender aos padrões do setor para montagens eletrônicas. Neste capítulo, queremos nos aprofundar e dar uma breve explicação para qualquer defeito comum de solda SMT de LED.

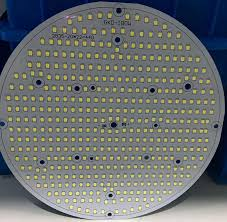

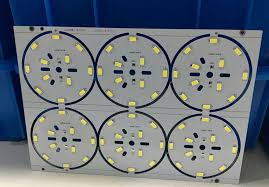

O primeiro defeito é a porcentagem de vazios de solda. Esses vazios geralmente se formam na camada de solda dos chips de LED. Isso é causado pela expansão do ar ou dos compostos de fluxo presos na solda durante o processo de aquecimento no forno de refluxo. A confiabilidade das juntas de solda depende não apenas da liga de solda, mas também do revestimento de metal do dispositivo de LED e da PCB. Além disso, o perfil de tempo e temperatura do processo de solda por refluxo afeta significativamente o desempenho das juntas de solda sem chumbo, pois afeta as propriedades de umedecimento e a microestrutura da junta de solda. Em comparação com a solda de estanho-chumbo, a solda sem chumbo é mais propensa a falhas frágeis na junta devido ao estresse térmico e às rachaduras por fadiga causadas pelo ciclo de temperatura. As máquinas de inspeção por raios X da Nectec, como a NX-EF, podem usar métodos de teste não destrutivos para testar o índice de vazios nas juntas de solda após a soldagem por refluxo SMT, eliminar produtos defeituosos, garantir que o calor dos grânulos da lâmpada seja perfeitamente conduzido para o substrato de alumínio e, assim, garantir que a vida útil da lâmpada atenda aos requisitos do projeto.

Uma das causas dos vazios de solda é um índice de vazios excessivamente alto. No ambiente de testes de choque térmico, a expansão e a contração térmica das bolhas podem causar rachaduras na solda, reduzindo assim a confiabilidade do chip de LED. Isso leva diretamente a problemas como o aumento da resistência térmica e a redução da condutividade térmica devido ao alto índice de vazios. No caso de chips de LED com almofadas maiores, o alto índice de vazios desempenha um papel fundamental ao afetar a dissipação de calor. Quanto maior for o índice de vazios, maior será a resistência térmica e pior será o desempenho da dissipação de calor.

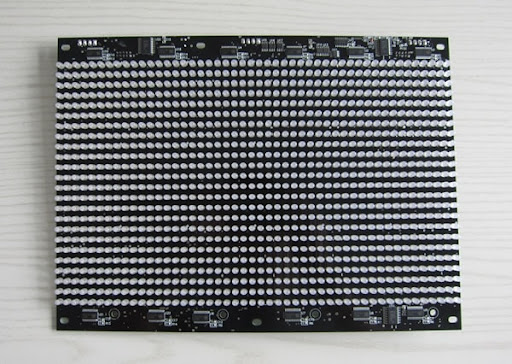

O segundo defeito é a bola de solda. As placas de circuito eletrônico têm alta densidade de componentes e espaçamento pequeno, o que pode fazer com que as esferas de solda caiam durante o uso. A razão por trás disso é que elas são pequenas esferas de solda não intencionais que podem se formar devido ao excesso de pasta de solda, perfis de refluxo inadequados ou contaminação. Essas esferas de solda perdidas representam riscos significativos para os componentes do chip, pois podem causar curtos-circuitos ao fazer a ponte entre os pinos ou traços condutores adjacentes, especialmente em projetos de PCB de alta densidade. Além disso, elas podem causar vazamento elétrico, interferência de sinal ou até mesmo falha do componente se migrarem durante a operação. Em montagens miniaturizadas ou de passo fino, como pacotes de LED ou IC, as esferas de solda também podem criar estresse mecânico ou interferir na dissipação adequada de calor, comprometendo ainda mais a confiabilidade. Sua presença geralmente indica um controle deficiente do processo, exigindo medidas corretivas no projeto do estêncil, na aplicação da pasta de solda ou nos parâmetros de refluxo para evitar problemas de desempenho a longo prazo. Por outro lado, a preocupação com a segurança dos trabalhadores é necessária.

As esferas de solda podem representar sérios riscos para os trabalhadores durante o manuseio e a montagem de PCBs. Se essas minúsculas esferas de metal se espalharem pelo espaço de trabalho, elas podem ser inaladas acidentalmente ou entrar em contato com a pele, podendo causar irritação respiratória ou reações alérgicas devido a resíduos de chumbo ou fluxo. Além disso, as esferas de solda no chão criam um risco de escorregamento, enquanto as que ficam presas no equipamento podem causar curtos-circuitos ou faíscas, aumentando o risco de queimaduras ou incêndios. Na produção de alto volume, a exposição repetida a respingos de solda também pode gerar preocupações de longo prazo com a segurança no local de trabalho.

O terceiro defeito é dividido em problemas de solda falsa, solda fria, solda vazia e solda virtual. No caso da falsa solda, ela ocorre quando a solda parece formar uma conexão, mas não tem a ligação metalúrgica adequada devido à contaminação, como oxidação e resíduos de fluxo, ou calor insuficiente. Como resultado, a junta de solda pode parecer aceitável, mas falha em testes de estresse ou elétricos. Para solda fria, ocorre quando a solda não derrete totalmente durante o refluxo, resultando em uma junta opaca, granulada ou rachada. Isso é causado por temperatura de refluxo insuficiente, aquecimento desigual ou resfriamento prematuro, o que leva a conexões mecânicas e elétricas fracas; Para solda vazia, ocorre quando há uma junta de solda ausente ou incompleta, em que a solda não molha adequadamente a almofada ou o condutor do componente. Isso pode ocorrer devido à aplicação incorreta da pasta de solda, ao desalinhamento ou à contaminação da almofada, deixando lacunas na conexão; por fim, a solda virtual ocorre quando há uma conexão intermitente, como, por exemplo, ora funcionando, ora falhando. Isso geralmente ocorre devido a microfissuras, umedecimento deficiente ou estresse mecânico.

Em geral, ela passa nos testes iniciais, mas falha sob vibração ou ciclos térmicos. O que distingue cada uma delas é que a falsa solda envolve uma ligação aparente sem adesão verdadeira, enquanto a solda fria resulta de fusão inadequada, criando juntas frágeis. A solda vazia significa a falta de material de solda, enquanto a solda virtual é uma conexão instável que falha intermitentemente. A solda fria e a solda falsa geralmente estão relacionadas ao processo, como problemas de calor ou contaminação, enquanto a solda vazia resulta da deposição de pasta ou de erros de colocação. A solda virtual é particularmente perigosa porque pode não ser detectada até a falha no campo.

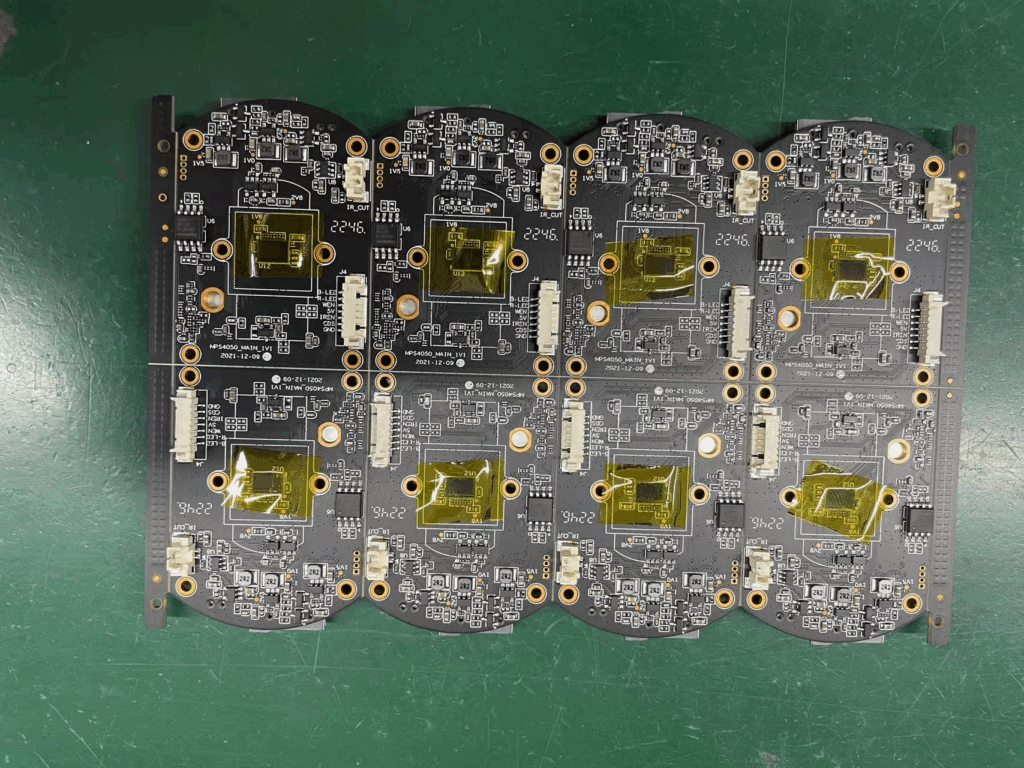

O quarto defeito também pode ser dividido em problemas de juntas de solda fria, ponte e tombstoning. Discutiremos essa parte usando estudos de caso da vida real. Para começar, um dos clientes anteriores da Nectec solicitou que a Nectec testasse o índice de vazios, especificamente para observar os resultados de soldagem da pasta de solda após a soldagem por refluxo. Inspecionamos a embalagem do LED usando imagens de raios X em tempo real e descobrimos um número significativo de vazios de solda, com o índice de vazios das almofadas de dissipação de calor excedendo 30% em todos os casos. Em comparação com a solda que contém chumbo, a solda sem chumbo é mais propensa a falhas de juntas frágeis causadas por fluxo térmico e rachaduras por fadiga resultantes do ciclo de temperatura. Índices de vazios de solda excessivamente altos reduzem a confiabilidade dos chips de LED, levando à expansão térmica e à contração das bolhas durante o teste de choque térmico, o que causa rachaduras na solda.

Coincidentemente, outro cliente da Nected entrou em contato conosco por e-mail um dia para relatar que seu produto tinha uma alta incidência de pixels mortos, com uma probabilidade superior a 38%, e solicitou que lhe fornecêssemos um relatório de análise. Depois de descartar uma série de problemas, como o driver, o peso do dissipador de calor, a área da superfície do dissipador de calor, o adesivo térmico, a condutividade térmica do substrato de alumínio e se o circuito estava em curto-circuito, ainda não conseguimos identificar a causa dos pixels mortos. Depois de analisar a situação, descobrimos que a camada de solda do processo de solda por refluxo não havia sido testada. Em seguida, realizamos uma inspeção não destrutiva por raios X e descobrimos que a camada de solda atrás dos LEDs queimados tinha espaços vazios, sendo que a área vazia geralmente representava mais de 25% da área da almofada. Outro caso envolveu um cliente de iluminação da Nectec que relatou que seus problemas de dissipação de calor dos LEDs continuavam sem solução. Após realizarmos inspeções de raios X, descobrimos que a taxa de porosidade da solda em seus produtos chegava a 40%, sendo que todas as amostras testadas apresentavam taxas de porosidade superiores a 10%. Entre as amostras, 37% tinham índices de vazios entre 20% e 30%, 42% tinham índices de vazios entre 30% e 40% e 12% tinham índices de vazios acima de 40%, o que era bastante alarmante. Depois de implementar nosso plano de melhoria, seus produtos mantiveram uma taxa de vazios abaixo de 10% durante a soldagem por refluxo, e o cliente ficou muito satisfeito.