Na onda de miniaturização dos dispositivos 5G e IoT, a inspeção por raios X detecta com precisão a ponte e os vazios da junta de solda em nível de mícron, elevando assim a taxa de rendimento da placa de circuito a um novo patamar de 99,9%. Ao otimizar a curva de solda por refluxo, a taxa de defeitos de ponte para QFPs com passo de 0,15 mm caiu de 1,2% para 0,08%. A aprendizagem profunda de IA e a tecnologia nano-CT estão abrindo caminho para um futuro de "zero defeito" na fabricação de produtos eletrônicos. No entanto, ainda existem alguns desafios e deficiências que merecem nossa atenção e aprimoramento. Além disso, a eficácia da inspeção por raios X está intimamente ligada aos parâmetros principais da máquina. Portanto, nosso objetivo é fornecer uma visão geral abrangente das máquinas de inspeção por raios X no campo SMT, incluindo suas aplicações, desafios e tendências futuras.

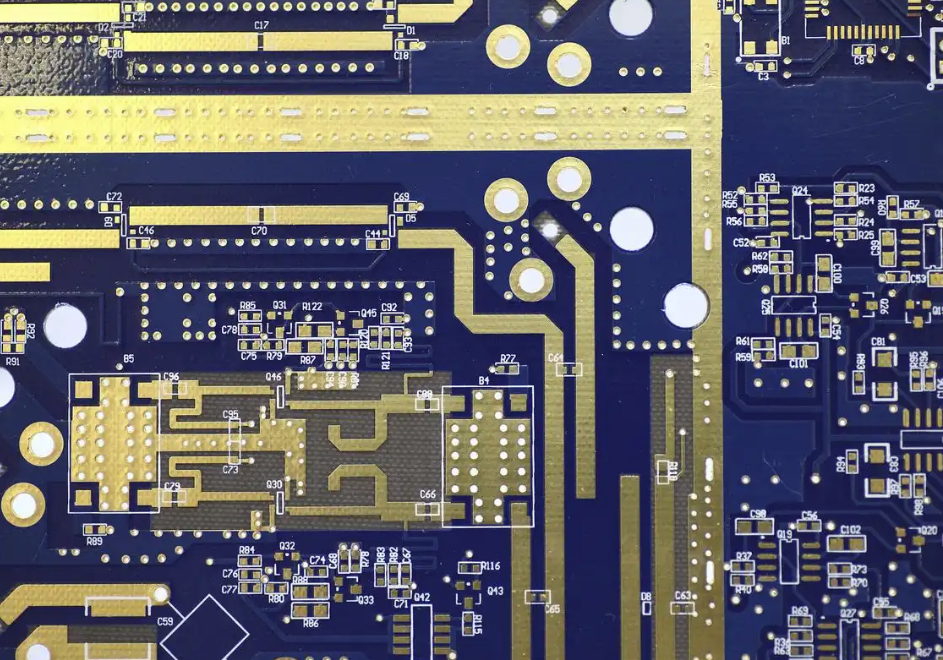

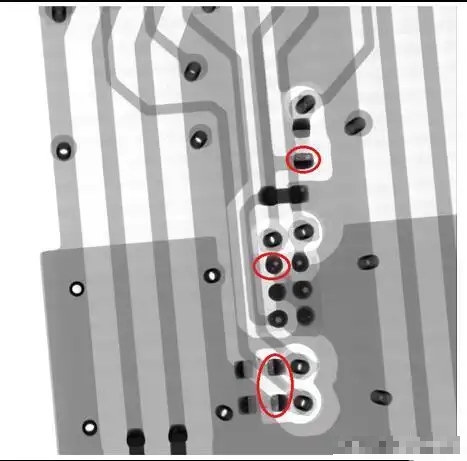

Primeiramente, queremos discutir alguns dos principais defeitos e desafios de qualidade nos processos SMT. O SMT é um processo essencial na fabricação de produtos eletrônicos, e a qualidade de suas juntas de solda determina diretamente a confiabilidade e a vida útil das placas de circuito. No entanto, nos processos de colocação de alta velocidade e de solda por refluxo, há aproximadamente quatro tipos de defeitos que geralmente são difíceis de identificar usando a AOI. O primeiro tipo é a ponte de solda, que é a conexão acidental de solda entre pinos adjacentes, resultando em um curto-circuito. Esse tipo de defeito é responsável por 15-20% de todos os defeitos; o tipo dois é o esvaziamento: quando a proporção de bolhas dentro da junta de solda excede 10%, a resistência térmica aumenta e a vida útil do componente diminui em mais de 30%; o tipo três é a solda fria: quando a solda não derreteu completamente, causando resistência de contato anormal e mau funcionamento intermitente; o tipo quatro é o desalinhamento do componente: quando o deslocamento do pacote BGA/CSP excede 20% do passo do pino, a transmissão do sinal falhará.

A AOI tradicional só pode detectar defeitos de superfície e é impotente contra defeitos internos em juntas de solda ocultas, como BGA e QFN. A inspeção por raios X, no entanto, tornou-se a principal solução para esse problema por meio de sua tecnologia de imagem penetrante. É por isso que as máquinas de inspeção por raios X estão atualmente liderando o campo em SMT.

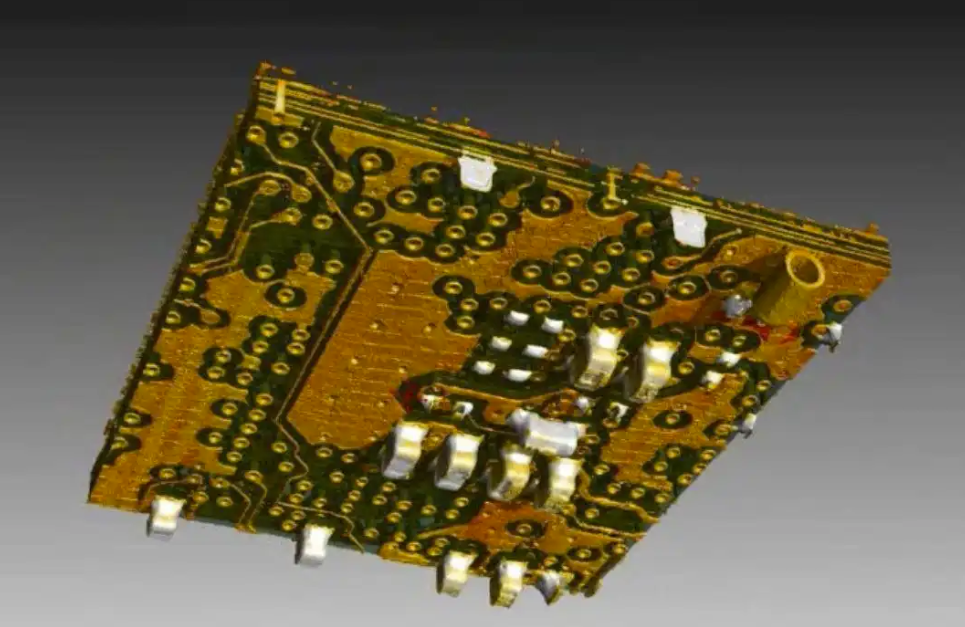

Em segundo lugar, queremos discutir alguns princípios da tecnologia de inspeção por raios X e os principais parâmetros do equipamento, com foco no princípio da formação da imagem. Há três princípios que merecem ser mencionados. O primeiro princípio são as diferenças de absorção de material: o motivo é que a solda, como as ligas à base de estanho, contrasta com os coeficientes de absorção de raios X dos substratos de PCB, como FR-4 e folha de cobre. Em particular, o coeficiente de atenuação do estanho é 40% menor do que o do cobre; o princípio dois é a tomossíntese: o motivo é que a máquina pode reconstruir imagens em 3D por meio de projeção em vários ângulos, com uma resolução de 2-5μm, quantificando com precisão o volume da cavidade e a localização da ponte; o princípio três é a análise assistida por IA: o motivo é que as máquinas podem usar redes neurais convolucionais, como a conhecida CNN, para rotular automaticamente os tipos de defeitos com uma taxa de erro inferior a 0.3%, em comparação com uma taxa de erro de aproximadamente 5% na inspeção visual manual. Em seguida, queremos mencionar rapidamente o impacto dos parâmetros padrão de nível industrial na inspeção SMT. Primeiro, com uma resolução de ≤1μm, ele pode identificar com precisão micropontes e vazios menores que 0,1 mm². Segundo, com uma velocidade de detecção de ≥10 placas por hora, ele pode corresponder ao ciclo da linha de produção de alta velocidade das linhas SMT, como a máquina pick-and-place da Nectec, que pode atingir um máximo de 84.000 CPH.

Em seguida, vem a dose de radiação, que pode chegar a ≤1 μSv por ciclo. Como está em conformidade com a norma IEC 62494, ela garante a segurança operacional e evita danos aos componentes. Por fim, a capacidade de penetração pode chegar a 120 kV/200 W e suporta a inspeção de PCBs de 6 camadas e componentes com blindagem metálica.

Em terceiro lugar, gostaríamos de discutir um cenário clássico da vida real das máquinas de inspeção por raios X da Nectec em linhas de produção SMT de clientes anteriores. Um cliente fabricante de produtos eletrônicos automotivos descobriu a formação de pinos de pacote QFP com passo de 0,20 mm durante a inspeção por raios X da produção da placa de controle ECU. Ao ajustar a curva de temperatura de solda por refluxo, a taxa de defeitos de ponte foi reduzida de 1,3% para 0,09%.

Em quarto lugar, queremos apresentar algumas perspectivas futuras das máquinas de inspeção por raios X. A primeira é a aprendizagem profunda de IA. A vantagem de usá-lo é que ele pode autotreinar um banco de dados de recursos de defeitos, como o uso do conhecido GAN para gerar redes adversárias para obter a otimização adaptativa dos parâmetros do processo. A próxima é a tomografia computadorizada. Equipamentos maduros de TC em nanoescala, como o NX-CT160 da Nectec, oferecem suporte à análise de defeitos em nível submicrônico. Por fim, há a fusão multimodal. Esse modelo em grande escala pode integrar dados de raios X, imagens térmicas e detecção acústica para estabelecer um sistema abrangente de monitoramento de qualidade.

Para concluir, o mundo agora é impulsionado pela miniaturização e integração de alta densidade de dispositivos 5G e IoT. A inspeção por raios X se tornou uma ferramenta essencial para o controle de qualidade nos processos SMT. Ao identificar com precisão defeitos ocultos, como ponte de solda e vazios, podemos aumentar a taxa de rendimento da montagem da placa de circuito para mais de 99,9% e, ao mesmo tempo, reduzir os custos de qualidade em mais de 30%.

No futuro, com os avanços contínuos em inteligência de dispositivos e velocidade de inspeção, a tecnologia de raios X impulsionará ainda mais o setor de fabricação de produtos eletrônicos em direção à meta de "zero defeitos".