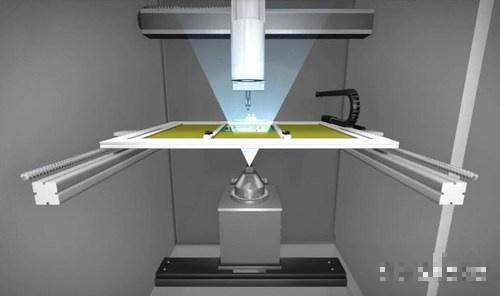

Nesta passagem, discutiremos os princípios da tecnologia de inspeção por raios X. O núcleo da tecnologia de inspeção por raios X está na utilização das propriedades de penetração dos raios X para visualizar a estrutura interna dos objetos. Quando os raios X passam por materiais de diferentes densidades, eles são absorvidos em graus variados devido a essas diferenças de densidade, formando assim as imagens internas correspondentes. Especificamente, materiais metálicos mais densos, como juntas de solda, apresentam forte absorção de raios X, resultando em imagens de contorno distintas. Por outro lado, materiais com densidade mais baixa, como substratos de PCB ou espaços vazios em juntas de solda, absorvem menos raios X, resultando em níveis variados de escala de cinza nas imagens. Depois que o equipamento de inspeção capta com precisão essas diferenças, ele pode criar imagens precisas da estrutura interna do objeto, fornecendo evidências intuitivas para a detecção e análise subsequentes de defeitos. Na montagem SMT, as esferas de solda dos tipos de embalagem, como BGA (ball grid array) e CSP (chip-scale packaging), estão localizadas na parte inferior dos pinos e as juntas de solda são cobertas pelo corpo da embalagem, o que dificulta a inspeção óptica tradicional (AOI) de verificar efetivamente a qualidade da solda. Explicaremos algumas das aplicações em que as máquinas de raios X podem ser úteis para inspecionar os defeitos dos produtos SMT.

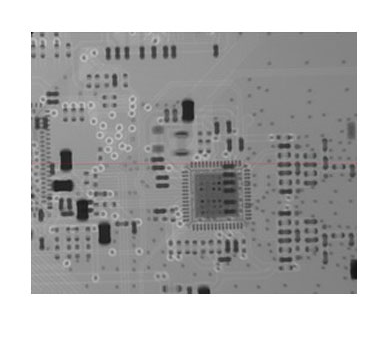

A primeira aplicação é a detecção de vazios na junta de solda. Durante o processo de solda por refluxo, se o gás na pasta de solda não puder ser completamente removido, ele formará vazios nas juntas de solda. A presença desses vazios enfraquece a resistência estrutural das juntas de solda, reduz sua condutividade elétrica e pode até causar falha prematura dos componentes eletrônicos.

A segunda aplicação é a detecção de problemas de ponte. Durante o processo de solda, o excesso de solda ou a colocação imprecisa da almofada de solda pode causar pontes entre as juntas de solda. Ponteamento

podem interromper o desempenho elétrico normal do circuito e causar falhas, como curtos-circuitos. A inspeção por raios X pode mostrar claramente a distribuição da solda entre as juntas de solda

Detectar com precisão se há excesso de pontes de solda para garantir que o desempenho elétrico do circuito atenda aos requisitos do projeto e eliminá-lo imediatamente.

risco de segurança.

A terceira aplicação é a detecção de circuito aberto e de junta de solda fria. Em alguns casos, devido à fusão incompleta da solda ou a operações de soldagem inadequadas, podem ocorrer juntas de solda fria ou circuitos abertos. Esses problemas de soldagem podem afetar seriamente a condutividade elétrica do circuito, causando o mau funcionamento dos dispositivos eletrônicos. A inspeção por raios X pode identificar facilmente uma série de defeitos de soldagem, como juntas de solda fria e circuitos abertos, inspecionando cuidadosamente a densidade e o formato das juntas de solda, fornecendo evidências precisas para reparos oportunos e garantindo o desempenho e a qualidade dos produtos eletrônicos.

Agora, discutiremos algumas vantagens dessa tecnologia de inspeção de máquinas de raios X. A primeira vantagem são as características de teste sem perdas. A inspeção por raios X é um método de teste não destrutivo que não causa nenhum dano físico a PCBs ou peças soldadas. Esse recurso permite

A inspeção por raios X permite que os fabricantes monitorem a qualidade da soldagem em tempo real durante o processo de produção, identifiquem e resolvam prontamente possíveis problemas, sem se preocupar em afetar negativamente o desempenho do produto final. Em comparação com alguns métodos de teste destrutivos, a inspeção por raios X pode garantir a qualidade do produto e, ao mesmo tempo, reduzir os custos de teste e melhorar a eficiência da produção.

A segunda vantagem é a geração de imagens de alta resolução e a alta confiabilidade. A tecnologia de inspeção por raios X pode realizar imagens de alta resolução de pequenos detalhes, como juntas de solda, garantindo uma inspeção abrangente e detalhada da qualidade da soldagem. Até mesmo defeitos internos que são difíceis de detectar usando métodos de inspeção tradicionais podem ser claramente revelados por meio de imagens de raios X, fornecendo aos inspetores resultados de inspeção precisos e confiáveis. Esse método de inspeção altamente confiável ajuda a melhorar a qualidade geral dos produtos e a aumentar a competitividade no mercado.

A terceira vantagem é a capacidade de lidar com estruturas de embalagem complexas. Com o desenvolvimento do setor eletrônico, as estruturas de empacotamento de PCB complexas e de alta densidade, como BGA, CSP e PoP, estão se tornando cada vez mais comuns. A qualidade da solda dessas formas de embalagem é fundamental para o desempenho geral da placa de circuito, mas os métodos de inspeção tradicionais muitas vezes têm dificuldades para enfrentar esses desafios. A tecnologia de inspeção por raios X, com sua poderosa capacidade de penetração e efeitos de imagem precisos, pode atender facilmente aos requisitos de inspeção dessas estruturas de embalagem complexas, identificar e reparar prontamente possíveis defeitos de solda e garantir a operação de alto desempenho da placa de circuito.

A quarta vantagem é a capacidade de suportar testes em lote e produção automatizada. A tecnologia de inspeção por raios X pode ser usada não apenas para inspeção individual de PCBs, mas também para inspeção on-line em processos de produção em massa. Combinada com equipamentos avançados de automação, a inspeção por raios X permite um controle de qualidade rápido e eficiente em processos de produção em larga escala.

Isso não apenas melhora a eficiência da produção, mas também garante que a qualidade da solda de cada PCB atenda a padrões rigorosos, fornecendo uma forte garantia para a produção estável de produtos eletrônicos.

Agora, discutiremos alguns dos problemas comuns e as soluções correspondentes para essas máquinas de inspeção por raios X. O primeiro problema pode ser o problema das juntas de solda vazias. Os vazios dentro das juntas de solda são um dos defeitos mais comuns na montagem SMT, especialmente durante a soldagem BGA. Vazios excessivamente grandes podem enfraquecer a resistência mecânica e a condutividade elétrica das juntas de solda, afetando a operação estável dos componentes eletrônicos. A tecnologia de inspeção por raios X pode medir com precisão o tamanho, a forma e a distribuição dos vazios, garantindo que a taxa de vazios seja controlada dentro de uma faixa razoável.

O segundo problema pode ser a deformação da esfera de solda ou problemas de depressão. Durante a soldagem de BGA, a deformação ou a indentação das esferas de solda podem afetar seriamente os resultados da soldagem. Os formatos anormais das esferas de solda podem levar a um mau contato nas juntas de solda, à redução da condutividade elétrica e até mesmo à falsa soldagem. A inspeção por raios X pode detectar claramente formatos anormais de esferas de solda e fornecer um aviso antecipado de problemas de qualidade de soldagem.

O terceiro problema pode ser o desalinhamento da peça de trabalho. Durante o processo de montagem SMT, o mau funcionamento da máquina, erros do operador ou problemas de qualidade do material podem fazer com que as peças de trabalho fiquem desalinhadas. O desalinhamento da peça de trabalho afeta a precisão da instalação e o desempenho elétrico dos componentes eletrônicos, o que, por sua vez, leva ao mau funcionamento do produto. A inspeção por raios X pode verificar a posição exata das peças de trabalho, detectar prontamente e corrigir problemas de desalinhamento.

Para concluir, na fabricação moderna de produtos eletrônicos, os componentes eletrônicos e as placas de circuito estão ficando cada vez menores e suas funções estão se tornando cada vez mais complexas, o que exige mais da tecnologia de inspeção de processamento de chips SMT. A tecnologia de inspeção por raios X, com suas vantagens de inspeção eficiente, sem perdas e precisa, tornou-se um meio eficaz de lidar com defeitos de solda que são difíceis de detectar usando métodos tradicionais de inspeção óptica. Ela não só garante a confiabilidade da soldagem de placas de circuito de alta densidade, mas também melhora significativamente o nível geral de controle de qualidade do processo de produção.