No contexto do crescimento explosivo do mercado de veículos de energia nova, a eletrônica automotiva está passando por uma atualização abrangente caracterizada por "alta densidade, alta confiabilidade e alta complexidade". De unidades de controle eletrônico e sistemas de gerenciamento de bateria a módulos inteligentes de cockpit, os requisitos de integração e precisão para componentes eletrônicos excedem em muito os dos automóveis tradicionais. No entanto, a maioria das linhas de produção SMT das montadoras ainda adere aos padrões de equipamentos da era dos eletrônicos de consumo, enfrentando desafios como flutuações de rendimento, compatibilidade insuficiente de processos e pegadas de carbono excessivas. Vamos nos aprofundar nos pontos problemáticos, nos métodos de atualização e nos estudos de caso para discutir e analisar logicamente a finalidade da atualização das técnicas de fabricação de SMT por trás desses novos veículos de energia.

Em primeiro lugar, os novos veículos de energia exigem sofisticação das máquinas SMT pick and place. Elas são divididas em três categorias. A primeira categoria é precisão e confiabilidade. Essa é a proteção básica para a segurança não apenas dos passageiros, mas do próprio veículo. Os requisitos SMT para essa categoria são a miniaturização do componente do chip: onde os chips BMS e as placas de driver IGBT devem suportar componentes 01005 (0,4 mm × 0,2 mm) e embalagem QFN com passo de 0,3 mm, com precisão de colocação dinâmica de ≤0,025 mm@3σ. E compatibilidade em ambientes de trabalho severos: onde os componentes eletrônicos veiculares devem suportar ciclos de temperatura que variam de -40 °C a 150 °C, e a taxa de defeitos na junta de solda deve ser inferior a 50 ppm (cinquenta partes por milhão); a segunda categoria é eficiência e flexibilidade. Em geral, trata-se da resposta às pressões de aumento de capacidade. Os requisitos de SMT para essa categoria são uma linha mista de vários produtos: com a ajuda da aceleração da iteração do modelo do veículo, o tempo de troca de linha precisa ser reduzido para menos de 15 minutos.

E demanda de capacidade de produção: quando a capacidade de produção mensal de uma única linha de produção SMT geralmente precisa exceder 50 milhões de pontos, com uma taxa de utilização de ≥95%; a terceira categoria é a manufatura verde. Ela se refere a restrições rígidas de acordo com as políticas ESG. Os requisitos de SMT para essa categoria são a fabricação sem chumbo: quando estiver em conformidade com RoHS, REACH e outras regulamentações, com resíduo de metal pesado de solda ≤0,1%. E gerenciamento da pegada de carbono: quando o consumo de energia do equipamento precisa ser reduzido em 20%-30%.

Em segundo lugar, a linha de produção SMT para os novos veículos de energia tem quatro pontos problemáticos tecnológicos que merecem ser mencionados. O primeiro ponto problemático é a precisão insuficiente que leva a gargalos de rendimento. Isso se deve ao fato de que, quando a máquina tradicional de pick and place monta 01005 componentes, a taxa de rendimento é geralmente inferior a 98%, e os custos de retrabalho aumentam drasticamente; o segundo ponto problemático é a baixa adoção da automação. A razão por trás disso é que a dependência do ajuste manual resulta em uma taxa de refugo de até 0,2% e atrasos na otimização dos parâmetros do processo; o terceiro ponto problemático é a baixa conformidade ambiental. A razão por trás disso é que há uma grande possibilidade de que a solda à base de chumbo e as máquinas de coleta e colocação que consomem muita energia e as máquinas de refluxo enfrentem o risco de sanções de exportação; o último ponto problemático é a fraca capacidade de produção flexível. Isso se deve ao fato de que, em geral, a troca de linhas leva mais de 30 minutos, o que dificulta o atendimento às flutuações nos pedidos de vários modelos de veículos.

Em terceiro lugar, queremos discutir o caminho da transformação técnica. De nossa perspectiva, ele pode ser facilmente a combinação de atualizações de hardware, capacitação de software e transformação ecológica. Ao dividi-lo em três aspectos principais. Vamos nos aprofundar em cada aspecto com suas justificativas. Primeiro, para as atualizações de hardware, queremos nos concentrar no fortalecimento da base da fabricação de precisão. Há dois tipos de máquinas que podem ser atualizadas: máquinas de coleta e colocação de alta precisão: onde podemos substituir o motor linear de levitação magnética, melhorando a precisão dinâmica para 0,035 mm@3σ e atualizar o sistema de alinhamento óptico para suportar o reconhecimento de pontos de marca de nível 30 μm. E máquinas de solda por refluxo de nitrogênio: onde podemos gerenciar o controle do conteúdo de oxigênio para que seja menor e igual a 100 ppm, reduzindo a oxidação da junta de solda e melhorando o rendimento em 1,5%. Em segundo lugar, para a capacitação de software, queremos nos concentrar na construção do núcleo de uma fábrica inteligente e automatizada guiada. Há dois tipos de sistemas inteligentes que podem ser otimizados: Sistema de otimização de processo de IA: onde ele fornece aprendizado de máquina e análise em tempo real de dados de ejeção de material para ajustar dinamicamente o caminho do bocal, reduzindo a taxa de ejeção de material de 0,2% para 0,08%. Em seguida, usando a tecnologia de gêmeos digitais para simular o processo de produção, reduzindo o ciclo de introdução de novos produtos em 60%. E integração profunda com o MES: onde ele fornece monitoramento em tempo real da eficácia geral do equipamento, do consumo de energia, do rendimento e de outros indicadores, com uma melhoria de 70% na velocidade de resposta a anomalias. Em terceiro lugar, para a transformação ecológica, queremos nos concentrar na conformidade e na redução de custos. Há duas maneiras plausíveis de atingir esse objetivo: técnica de solda sem chumbo: onde se usa a liga Sn-Ag-Cu. E gerenciamento inteligente do consumo de energia: onde podemos adicionar um módulo de frequência variável e um sistema de recuperação de calor para que o consumo de energia do equipamento seja reduzido em 25%.

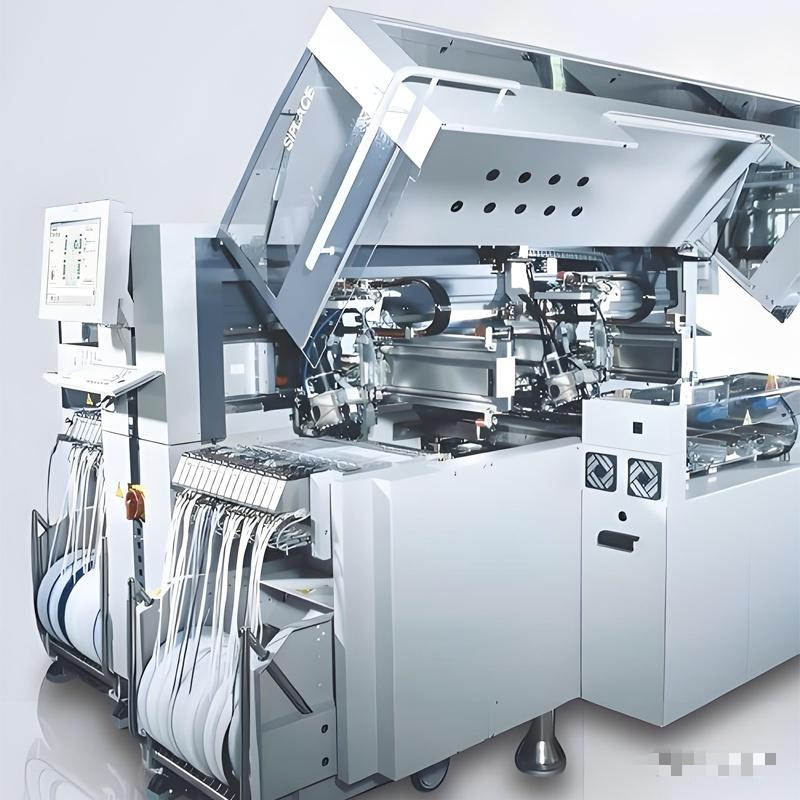

Em quarto lugar, queremos discutir um estudo de caso referente a essa atualização no passado. O pano de fundo é um de nossos clientes anteriores, um determinado fabricante de veículos de energia nova, que enfrentou enormes multas devido a atrasos na entrega causados pelo rendimento insuficiente do módulo BMS. O que eles fizeram pode ser dividido em três etapas: primeiro, adquiriram algumas máquinas pick-and-place NT-T5 da Nectec com precisão de 0,035 mm @ 3σ. Em seguida, adicionaram o módulo de aviso de descarga de material AI e a interface MES a essas máquinas. Por último, substituíram o forno de solda por refluxo de nitrogênio por pasta de solda sem chumbo. Como resultado dessa atualização, eles fizeram algumas observações: a taxa de rendimento aumentou para 99,5%, reduzindo os custos anuais de reparo em 12 milhões de yuans; a velocidade de aumento da capacidade de produção aumentou em 50%, o ciclo de entrega de pedidos foi reduzido para 18 dias; redução de 28% na pegada de carbono por unidade.

Em quinto lugar, queremos discutir a perspectiva futura dessa tendência de atualização da linha de produção. É fundamental mencionar esse contexto porque ele apoia a convergência tecnológica e a fabricação regionalizada. Em primeiro lugar, prevemos que a soldagem a laser, a inspeção 3D SPI e outras tecnologias sejam integradas à linha de produção SMT para obter um controle de processo em nível nanométrico. Em segundo lugar, é óbvio que a demanda por equipamentos usados no Sudeste Asiático, no Leste Europeu e em outras regiões é alta. É imprescindível, e um dos fatores para vencer a corrida, oferecer um método de pagamento localizado e um serviço rápido aos clientes. Por fim, como o mundo continua a promover a energia renovável e verde, veremos mais atualizações de fornecimento de energia fotovoltaica, remanufatura de equipamentos e comércio de créditos de carbono no futuro.

Para concluir, a transformação tecnológica do equipamento SMT para veículos de energia não é, de forma alguma, uma simples substituição de hardware, mas sim uma atualização abrangente de toda a cadeia, combinando "artesanato de precisão + sistemas inteligentes + padrões ecológicos". Para as montadoras, a escolha de um parceiro com recursos de integração entre processos e uma rede global de serviços, como a Nectec, será a chave para superar as pressões duplas de capacidade de produção e conformidade.