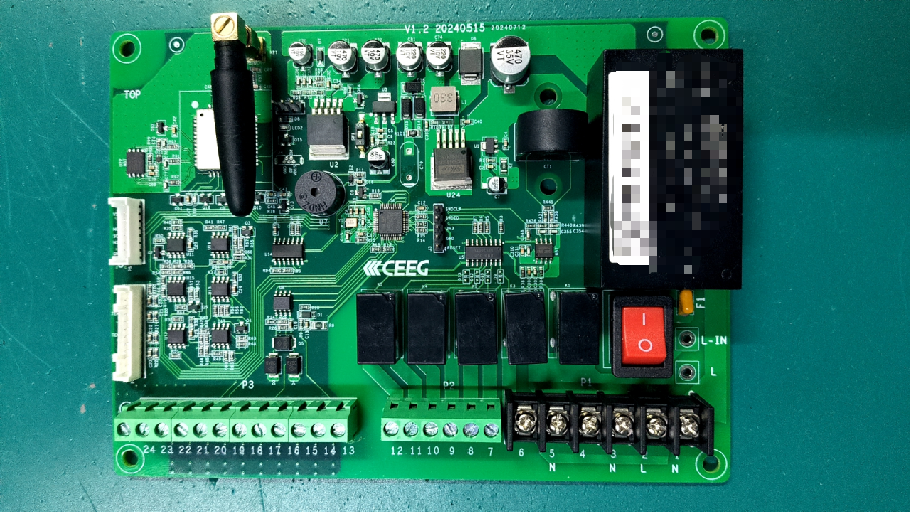

À medida que os dispositivos eletrônicos continuam a evoluir em direção à miniaturização e ao desempenho superior, a SMT (tecnologia de montagem em superfície) surgiu como um processo central na fabricação de eletrônicos modernos. Por meio da inovação tecnológica, a SMT está dando um salto de "produção eficiente" para "fabricação inteligente". Este artigo analisará os últimos desenvolvimentos da tecnologia SMT sob três perspectivas: fluxo do processo, avanços tecnológicos e transformação inteligente. Primeiramente, gostaríamos de discutir o processo de fabricação convencional de SMT: da impressão da pasta de solda à inspeção automática. Para começar, a tecnologia SMT envolve quatro processos principais: impressão de pasta de solda, montagem de chip, solda por refluxo e inspeção. Esses quatro processos principais permitem a montagem de alta densidade de componentes eletrônicos em placas PCB. Para a impressão de pasta de solda, envolve malha de aço cortada a laser e equipamentos de impressão de alta precisão são usados para garantir que a pasta de solda seja distribuída uniformemente nas almofadas de PCB. Por meio do controle de pressão e da tecnologia de calibração visual, o erro de espessura da pasta de solda pode ser controlado em ±5μm, estabelecendo a base para a montagem subsequente do chip. Para a montagem de chips, as máquinas pick-and-place de alta velocidade usam conjuntos de bicos de sucção e tecnologia de ligação de vários eixos para coletar rapidamente e posicionar com precisão os componentes. Por exemplo, as novas máquinas pick-and-place suportam a tecnologia de "alinhamento voador", na qual as câmeras CCD e os cabeçotes de colocação se movem de forma sincronizada para realizar a calibração óptica dos componentes durante o movimento, atingindo velocidades de colocação de mais de 100.000 vezes por hora. Para a soldagem por refluxo, que envolve controle de temperatura por zona de múltiplas temperaturas e tecnologia de proteção por nitrogênio, a pasta de solda derrete sob uma curva de aquecimento precisa e forma juntas de solda confiáveis.

Alguns equipamentos introduzem a tecnologia de reparo a laser para realizar o reparo local de componentes complexos, como micro-BGA, melhorando o rendimento em mais de 20%. E para a inspeção, ela envolve AOI (inspeção óptica automática) combinada com sistemas de inspeção de raios X 3D e algoritmos de IA que podem identificar automaticamente defeitos como desalinhamento e solda a frio, com eficiência de detecção 10 vezes maior do que a inspeção manual tradicional. Em segundo lugar, gostaríamos de discutir o avanço tecnológico de nossa máquina de coleta e colocação de alta precisão. Para atender aos requisitos de montagem de componentes ultramicro, como o 01005 (0,4 mm × 0,2 mm), nossa máquina pick and place fez avanços significativos em termos de precisão e estabilidade: 1. Precisão de posicionamento visual de ±0,01 mm: Utilizando codificadores lineares de alta resolução e um sistema de controle de circuito fechado, combinados com a tecnologia de imagem multiespectral, ela pode identificar com precisão a posição e o ângulo dos componentes, mesmo quando se trata de peças reflexivas ou de formato irregular; 2. Tecnologia de compensação dinâmica: Ao monitorar continuamente as mudanças ambientais por meio de sensores de temperatura, ajusta automaticamente os parâmetros de movimento do braço robótico para eliminar os erros causados pela expansão térmica, garantindo uma operação estável por longos períodos; 3. Design modular: Suporta a troca rápida de bicos e a produção assíncrona de trilha dupla, permitindo que o mesmo equipamento processe placas PCB de diferentes especificações simultaneamente. O tempo de troca de linha é reduzido para 5 minutos, atendendo às necessidades de produção flexível de lotes pequenos e de várias variedades.

Em terceiro lugar, gostaríamos de mencionar como a IA desempenha um papel nos estágios de inspeção e monitoramento. A inteligência se tornou a direção central das atualizações da tecnologia SMT, refletida principalmente nos cenários a seguir: 1. Detecção de defeitos com IA: Os sistemas de AOI baseados em aprendizagem profunda podem distinguir anormalidades sutis, como bolhas e esferas de solda, por meio de treinamento com um grande número de amostras de defeitos, com uma taxa de erro de julgamento inferior a 0,1%. Por exemplo, após a introdução da AOI 3D, a série NX da Nectec aumentou sua eficiência de detecção em 30% e reduziu seus custos de mão de obra em 40%; 2. Monitoramento da linha de produção em tempo real: Ao conectar equipamentos como máquinas pick-and-place e fornos de refluxo via Internet das Coisas Industrial (IIoT), são coletados dados em tempo real sobre temperatura, pressão e vibração. Combinados com a análise de big data para prever falhas nos equipamentos, os tempos de resposta da manutenção são reduzidos em 50%; 3. Otimização adaptativa do processo: Os algoritmos de IA geram automaticamente caminhos de colocação ideais e parâmetros de soldagem com base no material da placa de circuito impresso e no tipo de componente, reduzindo as viagens ociosas e melhorando a eficiência da colocação em 15%.