Tegen de achtergrond van de explosieve groei van de markt voor nieuwe energievoertuigen ondergaat de auto-elektronica een uitgebreide upgrade die wordt gekenmerkt door "hoge dichtheid, hoge betrouwbaarheid en hoge complexiteit". Van elektronische besturingseenheden en batterijmanagementsystemen tot intelligente cockpitmodules, de integratie- en precisievereisten voor elektronische componenten overtreffen die van traditionele auto's ruimschoots. De meeste SMT-productielijnen van autofabrikanten houden zich echter nog steeds aan de apparatuurstandaarden uit het tijdperk van de consumentenelektronica en worden geconfronteerd met uitdagingen zoals opbrengstschommelingen, onvoldoende procescompatibiliteit en een te grote CO2-voetafdruk. We duiken in de pijnpunten, upgrademethoden en casestudies om het doel van het upgraden van SMT-productietechnieken achter deze nieuwe energievoertuigen logisch te bespreken en te analyseren.

Ten eerste vereisen nieuwe energievoertuigen verfijningen van SMT pick-and-place machines. Deze kunnen worden onderverdeeld in drie categorieën. De eerste categorie is precisie en betrouwbaarheid. Dit is de basisbescherming voor de veiligheid van niet alleen de passagiers maar ook het voertuig zelf. De SMT-vereisten voor deze categorie zijn miniaturisatie van de chipcomponent: BMS-chips en IGBT-driver boards moeten 01005-componenten (0,4 mm × 0,2 mm) en QFN-verpakking met een pitch van 0,3 mm ondersteunen, met een dynamische plaatsingsnauwkeurigheid van ≤0,025 mm@3σ. En compatibiliteit onder zware werkomstandigheden: waarbij elektronica in voertuigen bestand moet zijn tegen temperatuurcycli van -40°C tot 150°C en het defectpercentage van de soldeerverbinding lager moet zijn dan 50 ppm (vijftig delen per miljoen). Dit is over het algemeen voor de reactie op de druk om de capaciteit op te voeren. De SMT vereisten voor deze categorie zijn gemengde lijnen met meerdere producten: waar met behulp van de versnelling van het itereren van voertuigmodellen de omschakeltijd van de lijn gecomprimeerd moet worden tot minder dan 15 minuten.

En de vraag naar productiecapaciteit: waarbij de maandelijkse productiecapaciteit van een enkele SMT-productielijn over het algemeen meer dan 50 miljoen punten moet bedragen, met een bezettingsgraad van ≥95%; De derde categorie is groene productie. Dit is voor harde beperkingen onder ESG-beleid. De SMT-vereisten voor deze categorie zijn loodvrij produceren: in overeenstemming met RoHS, REACH en andere regelgeving, met soldeerresidu van zware metalen ≤0,1%. En beheer van de koolstofvoetafdruk: als het energieverbruik van apparatuur met 20%-30% moet worden verminderd.

Ten tweede heeft de SMT-productielijn voor de nieuwe energievoertuigen vier technologische pijnpunten die het vermelden waard zijn. Het eerste pijnpunt is onvoldoende nauwkeurigheid, wat leidt tot knelpunten in de opbrengst. De reden hiervoor is dat wanneer de traditionele pick-and-place machine 01005 componenten monteert, de opbrengst over het algemeen minder is dan 98% en de herbewerkingskosten dramatisch toenemen. De reden hiervoor is dat de afhankelijkheid van handmatige aanpassingen resulteert in een uitvalpercentage tot 0,2% en vertragingen bij het optimaliseren van de procesparameters. De reden hiervoor is dat de kans groot is dat het loodhoudende soldeer en de energieverslindende pick-and-place-machines en reflow-machines te maken krijgen met exportsancties. De reden hiervoor is dat het meestal meer dan 30 minuten duurt om van lijn te veranderen, waardoor het moeilijk is om schommelingen in bestellingen voor meerdere voertuigmodellen op te vangen.

Ten derde willen we het pad van de technische transformatie bespreken. Vanuit ons perspectief kan dit eenvoudig de combinatie zijn van hardware-upgrades, software-empowerment en groene transformatie. We splitsen het op in drie hoofdaspecten. Laten we diep in elk aspect duiken met de bijbehorende redenen. Ten eerste willen we ons voor hardware-upgrades richten op het versterken van de basis van precisiefabricage. Er zijn twee soorten machines die kunnen worden geüpgraded: uiterst nauwkeurige pick-and-place-machines: hier kunnen we de lineaire magnetische levitatiemotor vervangen, de dynamische nauwkeurigheid verbeteren tot 0,035 mm@3σ en het optische uitlijnsysteem upgraden om markeringspuntherkenning op 30 μm-niveau te ondersteunen. En machines voor reflow-solderen met stikstof: hier kunnen we het zuurstofgehalte regelen tot minder dan en gelijk aan 100 ppm, waardoor de oxidatie van soldeerverbindingen wordt verminderd en de opbrengst met 1,5% toeneemt. Ten tweede, voor software empowerment, willen we ons richten op het bouwen van de kern van een slimme en geautomatiseerde geleide fabriek. Er zijn twee soorten intelligente systemen die geoptimaliseerd kunnen worden: AI-procesoptimalisatiesysteem: het biedt machine learning en real-time analyse van materiaaluitwerpingsgegevens om het spuitmondpad dynamisch aan te passen, waardoor de materiaaluitwerpingssnelheid wordt verlaagd van 0,2% naar 0,08%. Vervolgens wordt digital twin technologie gebruikt om het productieproces te simuleren, waardoor de introductiecyclus van nieuwe producten met 60% wordt verkort. En diepgaande MES-integratie: dit biedt real-time bewaking van de algehele effectiviteit van apparatuur, energieverbruik, opbrengst en andere indicatoren, met een verbetering van 70% in reactiesnelheid op afwijkingen. Ten derde willen we ons bij groene transformatie richten op naleving en kostenverlaging. Er zijn twee plausibele manieren om dit doel te bereiken: loodvrije soldeertechniek, waarbij een Sn-Ag-Cu legering wordt gebruikt. En intelligent stroomverbruikbeheer: we kunnen een variabele frequentiemodule en een warmteterugwinningssysteem toevoegen, zodat het stroomverbruik van de apparatuur met 25% wordt verlaagd.

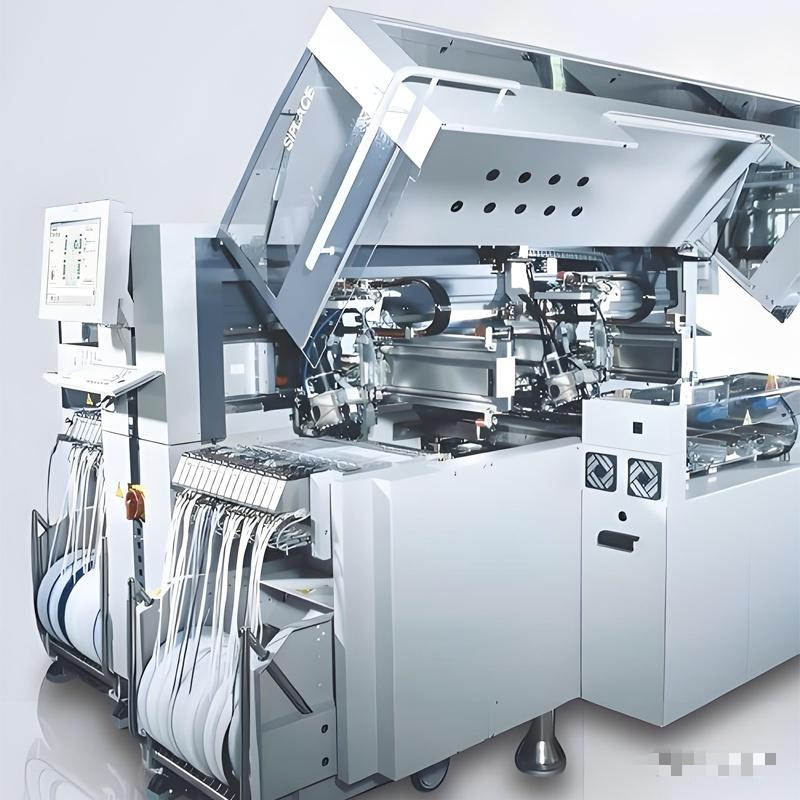

Ten vierde willen we een casestudy bespreken over deze upgrade in het verleden. De achtergrond is een van onze vorige klanten, een bepaalde fabrikant van nieuwe energievoertuigen, die te maken had met enorme boetes door vertragingen in de levering als gevolg van onvoldoende opbrengst van BMS-modules. Wat ze deden, valt uiteen in drie stappen: eerst schaften ze een paar NT-T5 pick-and-place-machines van Nectec aan met een precisie van 0,035 mm @ 3σ. Daarna voegden ze een AI-waarschuwingsmodule voor materiaalontlading en een MES-interface toe aan deze machines. Tot slot werd de stikstof reflow soldeeroven vervangen door een loodvrije soldeerpasta. Als gevolg van deze upgrade hebben ze een aantal dingen bereikt: de opbrengst is gestegen tot 99,5%, waardoor de jaarlijkse reparatiekosten met 12 miljoen yuan zijn gedaald; de opstartsnelheid van de productiecapaciteit is verhoogd met 50%, de leveringscyclus van bestellingen is teruggebracht tot 18 dagen; de koolstofvoetafdruk per eenheid is met 28% verminderd.

Ten vijfde willen we de toekomstige vooruitzichten van deze trend om productielijnen te upgraden bespreken. Het is cruciaal om deze context te noemen, omdat het de technologische convergentie en geregionaliseerde productie ondersteunt. Ten eerste stellen we ons voor dat laserlassen, 3D SPI-inspectie en andere technologieën geïntegreerd worden in de SMT-productielijn om procesbesturing op nanometerniveau te bereiken. Ten tweede is het duidelijk dat de vraag naar gebruikte apparatuur in Zuidoost-Azië, Oost-Europa en andere regio's hoog is. Het is een must en een van de factoren om de race te winnen die gelokaliseerde betalingsmethode en snelle service aan klanten bieden. Ten slotte zullen we in de toekomst meer fotovoltaïsche energievoorziening, herfabricage van apparatuur en upgrades voor de handel in koolstofkredieten zien, omdat de wereld hernieuwbare en groene energie blijft bevorderen.

Concluderend kan gesteld worden dat de technologische transformatie van SMT-apparatuur voor energievoertuigen geenszins een eenvoudige vervanging van hardware is, maar eerder een allesomvattende upgrade van de hele keten, een combinatie van "precisievakmanschap + intelligente systemen + groene normen". Voor autofabrikanten zal de keuze voor een partner met procesoverkoepelende integratiemogelijkheden en een wereldwijd servicenetwerk, zoals Nectec, de sleutel zijn tot het doorbreken van de dubbele druk van productiecapaciteit en compliance.