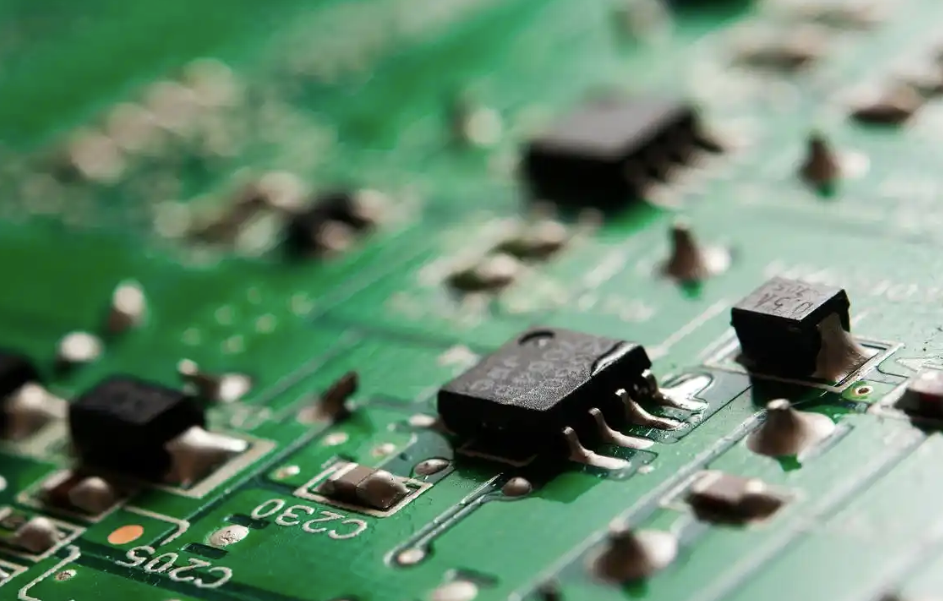

In de explosieve groei van draagbare elektronische apparaten, het Internet of Things terminal vorm blijft evolueren, halfgeleider development board als de kern drager van het elektronische systeem wordt geconfronteerd met de drievoudige uitdaging van "kleinere omvang, hogere integratie, sterkere prestaties". Als de kern proces van PCBA verwerking, SMT plaatsing technologie door middel van de component miniaturisatie aanpassing, high-density montage proces innovatie en drie-dimensionale integratie vermogen doorbraken, om de belangrijkste motor om de ontwikkeling van de printplaat miniaturisatie problemen te kraken geworden, om haar consumentenelektronica, auto-elektronica, lucht-en ruimtevaart en andere gebieden te bevorderen om de vorm van de revolutie te bereiken. Eerst willen we praten over de fysica achter de basis van de miniaturisatie van de elektrische componenten. Het belangrijkste voordeel van de SMT-plaatsingstechnologie is dat deze de beperkingen van de grootte van traditionele plaatsing door middel van gaten doorbreekt en een betrouwbare fysieke drager biedt voor elektronische componenten in ultra-miniatuur. Moderne plaatsingsmachines kunnen chipcomponenten met de afmetingen 0201 (0,6 mm x 0,3 mm) of zelfs 01005 (0,4 mm x 0,2 mm) nauwkeurig plaatsen, met een plaatsingsnauwkeurigheid van ±50 µm, om te voldoen aan de uitlijningsvereisten van QFP-pakketten met een pin pitch van 0,3 mm. Dankzij de pick-and-place-machine NT-P5 van Nectec is het mogelijk om chipcomponenten van het formaat 0201 flexibel te verwerken met behulp van modulaire ontwerpondersteunende transformatietechnologie. Hierdoor kunnen halfgeleiderontwikkelborden de dichtheid van de componentenlayout 5-10 keer verhogen: in smartphone basisbandontwikkelborden kan door de combinatie van 0402-formaat MLCC condensatoren en 0,5mmpitch LGA verpakte chips, de vierkante centimeter geïntegreerd worden met meer dan 50 actieve en 200 passieve componenten, wat meer dan 3 keer de integratiedichtheid is vergeleken met het traditionele invoegproces.

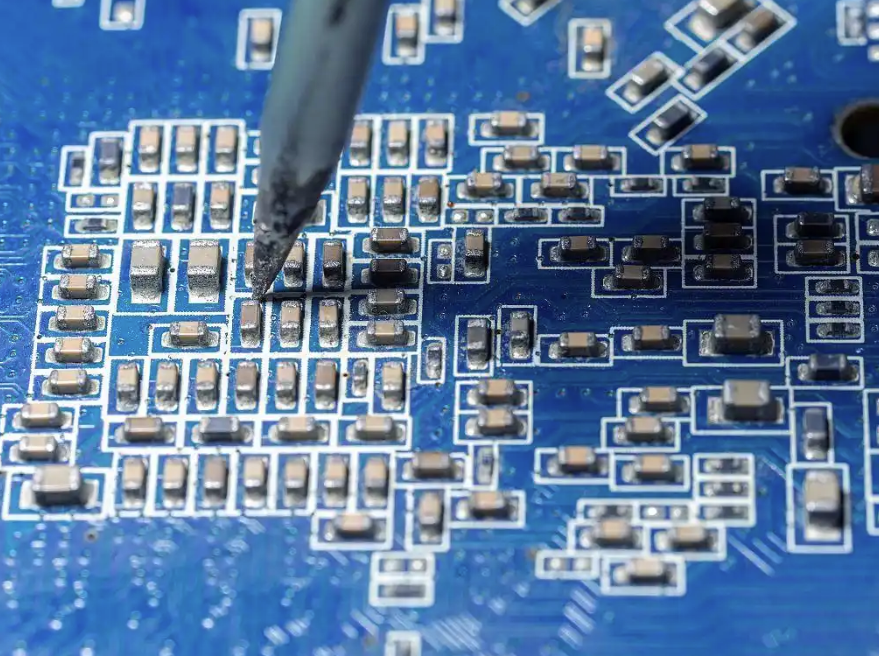

In het volgende onderwerp bespreken we de echte toepassing van deze vooruitgang in SMT-technologie. Er zijn drie gebieden waarop we ons willen richten: consumentenelektronica, auto-elektronica en luchtvaartindustrie. Eerst bespreken we de consumentenelektronica. In de smartwatch-ontwikkelprintplaat realiseert het SMT-proces de 0,4 mm dikte van flexibele printplaten en 0,4 mm hoogte van ultradunne componenten, zoals onze Nectec NT-L12 pick-and-place machine, met de technologie voor gebogen oppervlaktemontage (montagehoekafwijking <1°), zodat de hele printplaat gebogen kan worden met een straal van <5 mm, wat perfect past bij het ontwerp van ronde horlogekasten. Door de hoogte van de componenten te regelen (de hoogste component ≤ 1,2 mm), wordt de totale dikte van de ontwikkelprintplaat teruggebracht tot minder dan 2,5 mm, waardoor er 30% ruimte vrijkomt voor de batterij en sensoren. Voor auto-elektronica, Automotive ADAS development board geconfronteerd met hoge temperatuur (-40 ℃ ~ +125 ℃), trillingen (50g versnelling) van de barre omgeving, SMT-technologie door miniaturisatie tot een compacte lay-out te bereiken: het gebruik van 0.5mmpitch BGA-pakket chip, met de onderkant van het vulproces (vulsnelheid 50mm / s), in de 100mm × 100mm substraat integratie van 6 AI chip met 20 Sensor-interface, wordt het volume verminderd met 60% in vergelijking met de traditionele oplossing, en op hetzelfde moment, de warmteafvoer efficiëntie is verbeterd door de optimalisatie van component afstand (≥0,5 mm).

Voor de lucht-en ruimtevaartindustrie, satelliet payload ontwikkeling boards zijn gevoelig voor gewicht (kosten per gram> $1000), SMT-technologie door middel van lichtgewicht materiaal aanpassing aan een doorbraak te bereiken: het gebruik van aluminium gebaseerde PCB (dichtheid 2,7g/cm³) in plaats van de traditionele FR-4 substraat, met 0,1 mm dikte van ultra-dunne chip (gewicht <0,1g) montage, zodat het gewicht van de oppervlakte-eenheid om het gewicht van 40% te verminderen. Door het optimalisatiealgoritme voor componentlay-out (oplossing met genetisch algoritme) worden 10 lagen circuitinterconnecties gerealiseerd op een 200 mm × 150 mm substraat, wat 20% ruimte bespaart in vergelijking met handmatige lay-out.