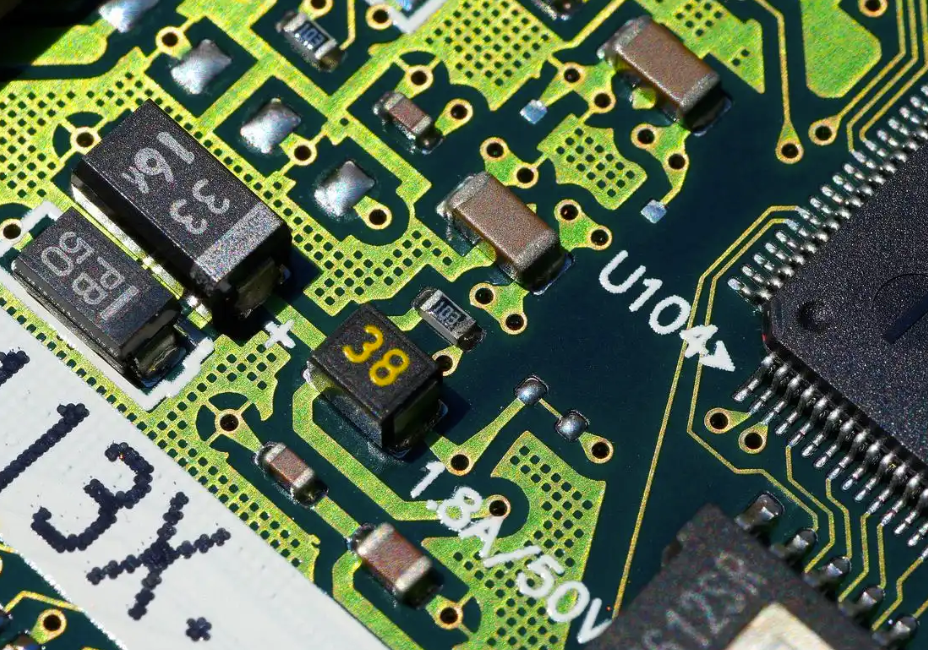

Wanneer de printplaat van een smartphone-moederbord zo klein is als een vingernagel, maar toch honderden micro-componenten moet bevatten, is zelfs een plaatsingsafwijking van 0,05 mm al voldoende om een hele batch producten onbruikbaar te maken. Dit illustreert de grote uitdagingen waar SMT assemblage mee te maken heeft: hoe bereik je een stabiele en efficiënte productie met micron-niveau precisie-eisen? De oplossing ligt in de synergetische optimalisatie van apparatuur, processen en management; elke onoplettendheid in elk stadium kan een knelpunt worden bij het bereiken van een hogere precisie. Laten we nu eens diep duiken in de redenen achter deze technische doorbraak.

Ten eerste vormen de machineprestaties de hardwarebasis voor het verbeteren van de nauwkeurigheid. De reden hiervoor is dat moderne high-end pick-and-place machines een R-as rotatieresolutie van 0,0024° per puls hebben bereikt, waardoor robotarmen een "tactiele gevoeligheid op microniveau" hebben. Het selecteren van apparatuur is echter veel complexer dan alleen het vergelijken van parameters; de keuze van het aandrijfsysteem heeft een directe invloed op de werkelijke prestaties. Vergeleken met traditionele kogelomloopspindelaandrijvingen verminderen lineair aangedreven X-Y positioneersystemen de translatiefout met 60%. Bij Nectec hebben we bevestigd dat na kalibratie met een laserinterferometer de herhaalnauwkeurigheid ±12 µm kan bereiken, wat overeenkomt met 1000 keer achter elkaar hetzelfde onderdeel positioneren met een positievariatie die niet groter is dan een achtste van de diameter van een menselijke haar.

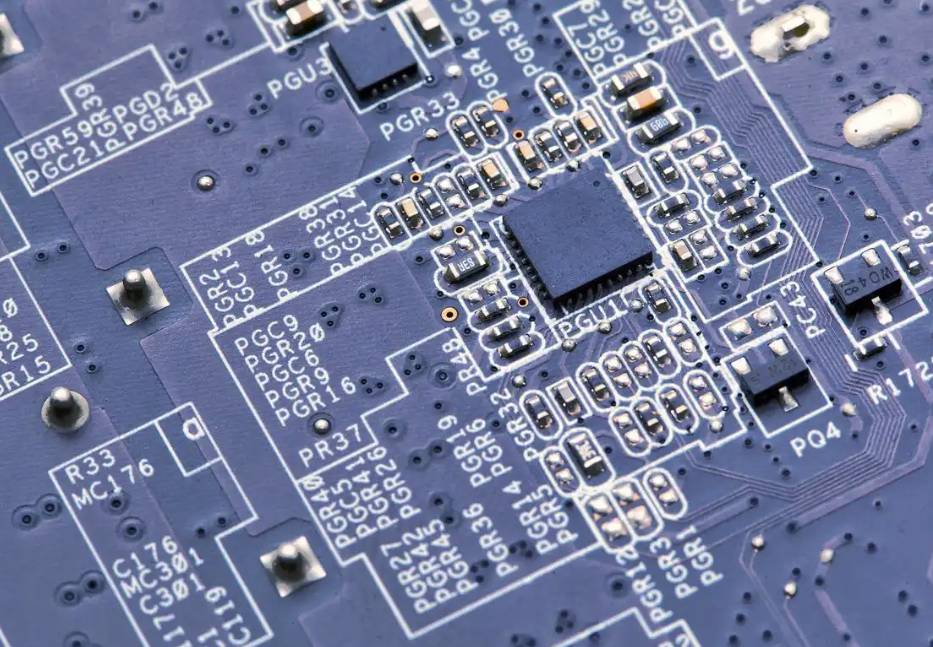

Ten tweede kan procesoptimalisatie zorgen voor een dynamisch evenwicht tussen extensieve en intensieve benaderingen. De reden hiervoor is dat het in evenwicht brengen van de belasting in het proces geen eenvoudige taakverdeling is, maar intelligente ondersteuning vereist van dynamische algoritmen. Door continu de operationele status van dubbele pick-and-place-machines in realtime te bewaken, kan het intelligente planningssysteem het verschil in plaatsingstijd binnen 3% houden. Een nog geavanceerdere strategie omvat optimalisatie van de componentenlay-out, zoals het concentreren van de plaatsing van 0402-verpakte weerstanden en condensatoren, waardoor de frequentie van pick-and-place-kopwisselingen met 40% kan worden teruggebracht. Bij Nectec werd na het optimaliseren van de plaatsingsvolgorde de continue plaatsingstijd voor componenten van hetzelfde type teruggebracht van 8,5 seconden tot 5,2 seconden, waardoor de efficiëntie met 38,8% toenam. Bovendien werd de positioneringsnauwkeurigheid met 15% verbeterd door de inactieve beweging van de robotarm te verminderen.

Ten derde vertegenwoordigt de gesloten kwaliteitskringloop passieve inspectie tot actieve verdedigingstransformatie. De reden hiervoor is dat kwaliteitscontrole de oprichting van een uitgebreid verdedigingssysteem vereist, en de inspectie van binnenkomend materiaal is vaak de eerste verdedigingslinie die over het hoofd wordt gezien. Voor elke 1 ppm verschil in de thermische uitzettingscoëfficiënt van een printplaat, zal er een 0,01 mm positionele verschuiving zijn na reflow solderen. Het opzetten van een database met inkomend materiaal om de CTE-waarden van elke batch substraten vast te leggen, maakt het mogelijk om programmacoördinaten vooraf te compenseren en zo problemen te voorkomen voordat ze zich voordoen. De implementatiestrategie voor online inspectiesystemen, zoals AOI, is net zo kritisch: het opzetten van een inspectiestation voor het eerste stuk direct na de pick-and-place machine kan binnen 15 seconden feedback geven over offsetgegevens, waardoor problemen twee uur eerder worden geïdentificeerd dan met traditionele inspectiemethoden aan het einde van de productielijn en de efficiëntie voor het onderscheppen van defecten met 800% wordt verbeterd.

Ten vierde biedt smart empowerment een toekomstvisie voor precisiebeheer. De reden hiervoor is dat industriële 4.0 technologieën nieuwe wegen openen om de precisie te verbeteren. De toepassing van digital twin-technologie in de fase van de introductie van nieuwe producten maakt gebruik van 3D-simulatie om plaatsingsafwijkingen onder verschillende procesparameters te voorspellen, waardoor de werkelijke foutopsporingstijd wordt teruggebracht van 8 uur tot 90 minuten. Machine learning-algoritmen tonen diepere inzichten. Bij Nectec ontdekten we door drie jaar gegevens over de plaatsing van componenten te analyseren dat voor elke 10% toename in omgevingsvochtigheid, de positieafwijking van 0201 componenten met 0,7 μm toeneemt. Het compensatiemodel dat op basis van deze bevinding is opgesteld, vermindert de seizoensgebonden precisiefluctuaties met 72%. Deze technologische vooruitgang verlegt de grenzen van precisiebeheer.

Als vijfde en laatste is het het beste om de optimale balans te vinden tussen nauwkeurigheid en efficiëntie. De reden hiervoor is dat het nastreven van ultieme precisie een prijs heeft: wanneer de plaatsingssnelheid hoger is dan 60.000 punten per uur, resulteert elke 1 μm toename in precisie in een 18% toename in het energieverbruik van de apparatuur. Daarom is het opstellen van een KPI-matrix voor precisie-efficiëntie cruciaal: auto-elektronica moet een "precision-first"-modus aannemen, terwijl consumentenelektronica een "gebalanceerde modus" mogelijk kan maken. De focus van de toekomstige concurrentie is verschoven van één enkele precisiemeting naar "uitgebreide productiecapaciteit". We zien ook dat röntgeninspectiemachines een leidende positie zullen innemen in opkomende gebieden zoals 5G millimetergolfapparaten en AR-bril microdisplays, en de toekomst van dit gebied is veelbelovend.