Evaluatie van röntgeninspectie van LED SMT Reflow-soldeerdefecten is essentieel omdat hiermee verborgen defecten in soldeerverbindingen worden opgespoord, zoals holtes, scheurtjes, onvoldoende soldeer of verkeerd uitgelijnde componenten, zodat ze onzichtbaar zijn voor optische inspectie. Door te zorgen voor goede soldeerverbindingen wordt de betrouwbaarheid van LED's verbeterd, worden voortijdige defecten voorkomen en blijven de prestaties in verlichtings- en beeldschermtoepassingen consistent. Deze niet-destructieve inspectiemethode verbetert de productiekwaliteit, vermindert kostbaar herwerk en helpt te voldoen aan de industrienormen voor elektronische assemblages. In dit hoofdstuk willen we diep in de materie duiken en een korte uitleg geven over veelvoorkomende LED SMT soldeerdefecten.

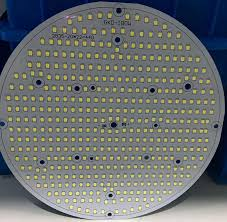

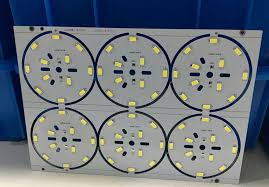

Het eerste defect is het percentage soldeervlekken. Deze holtes ontstaan vaak in de soldeerlaag van LED chips. Dit wordt veroorzaakt door de uitzetting van lucht of fluxverbindingen die in het soldeer zijn ingesloten tijdens het verhittingsproces in de reflow-oven. De betrouwbaarheid van soldeerverbindingen hangt niet alleen af van de soldeerlegering, maar ook van de metalen beplating van het LED apparaat en de PCB. Bovendien hebben de tijd en het temperatuurprofiel van het reflow soldeerproces een aanzienlijke invloed op de prestaties van loodvrije soldeerverbindingen, aangezien dit de bevochtigingseigenschappen en de microstructuur van de soldeerverbinding beïnvloedt. In vergelijking met tin-loodsoldeer is loodvrij soldeer gevoeliger voor brosse breuken in de verbinding door thermische spanning en vermoeiingsscheuren veroorzaakt door temperatuurschommelingen. De röntgeninspectiemachines van Nectec, zoals de NX-EF, kunnen niet-destructieve testmethoden gebruiken om de leegteverhouding in soldeerverbindingen na SMT reflow solderen te testen, defecte producten te elimineren, ervoor te zorgen dat de warmte van de lampkralen perfect naar het aluminiumsubstraat wordt geleid en er zo voor te zorgen dat de levensduur van de lamp aan de ontwerpvereisten voldoet.

Een van de oorzaken van soldeervlekken is een te hoge void ratio. In de omgeving van thermische schoktests kunnen thermische uitzetting en inkrimping van bellen soldeerscheurtjes veroorzaken, waardoor de betrouwbaarheid van de LED chip afneemt. Dit leidt rechtstreeks tot problemen zoals verhoogde thermische weerstand en verminderde thermische geleidbaarheid door de hoge void ratio. Voor LED chips met grotere pads speelt de hoge void ratio een primaire rol bij het beïnvloeden van de warmteafvoer. Hoe hoger de void ratio, hoe groter de thermische weerstand en hoe slechter de warmteafvoer.

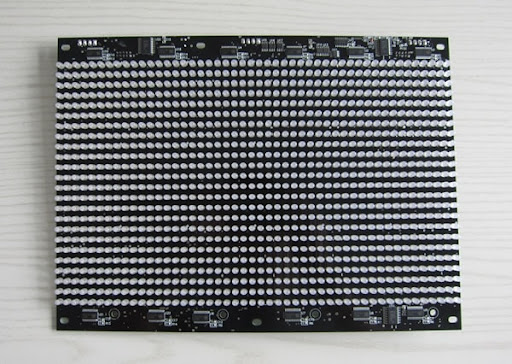

Het tweede defect is soldeerbal. Elektronische printplaten hebben een hoge componentendichtheid en kleine tussenruimten, waardoor soldeerballetjes er tijdens het gebruik af kunnen vallen. De reden hiervoor is dat het kleine, onbedoelde bolletjes soldeer zijn die zich kunnen vormen door een teveel aan soldeerpasta, onjuiste reflow-profielen of vervuiling. Deze verdwaalde soldeerbolletjes vormen een aanzienlijk risico voor chipcomponenten, omdat ze kortsluiting kunnen veroorzaken door aangrenzende geleidende sporen of pinnen te overbruggen, vooral in PCB-ontwerpen met een hoge dichtheid. Bovendien kunnen ze leiden tot elektrische lekkage, signaalinterferentie of zelfs defecten aan componenten als ze tijdens het gebruik migreren. In assemblages met een kleine steek of miniatuur, zoals LED- of IC-pakketten, kunnen soldeerballen ook mechanische spanning veroorzaken of een goede warmteafvoer belemmeren, waardoor de betrouwbaarheid nog verder in het gedrang komt. Hun aanwezigheid duidt vaak op een slechte procesbeheersing, waardoor corrigerende maatregelen nodig zijn bij het ontwerp van het stencil, het aanbrengen van soldeerpasta of reflowparameters om prestatieproblemen op lange termijn te voorkomen. Aan de andere kant is er de zorg om de veiligheid van werknemers.

Soldeerballen kunnen ernstige risico's inhouden voor werknemers tijdens het hanteren en assembleren van printplaten. Als deze kleine metalen bolletjes over de werkruimte verspreid liggen, kunnen ze per ongeluk worden ingeademd of in contact komen met de huid, wat kan leiden tot irritatie van de luchtwegen of allergische reacties als gevolg van lood- of vloeimiddelresten. Bovendien vormen soldeerballen op de vloer een slipgevaar, terwijl soldeerballen die vastzitten in apparatuur kunnen leiden tot kortsluiting of vonken, waardoor het risico op brandwonden of brand toeneemt. Bij de productie van grote volumes kan herhaalde blootstelling aan soldeerspatten ook problemen opleveren voor de veiligheid op de werkplek op de lange termijn.

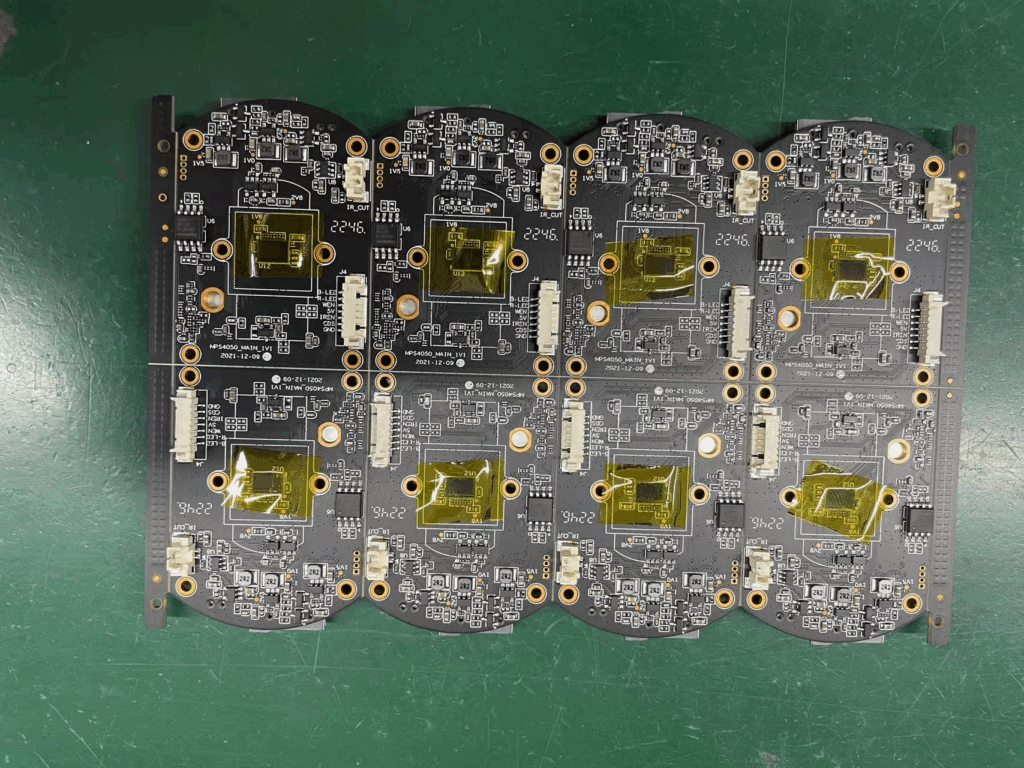

Het derde defect kan worden opgesplitst in problemen met valsolderen, koudsolderen, leegsolderen en virtueel solderen. Er is sprake van valsolderen als het soldeer een verbinding lijkt te vormen maar geen goede metallurgische hechting heeft door vervuiling, zoals oxidatie en vloeimiddelresten, of onvoldoende warmte. Koud solderen treedt op wanneer het soldeer niet volledig smelt tijdens het terugvloeien, wat resulteert in een doffe, korrelige of gebarsten verbinding. Dit wordt veroorzaakt door onvoldoende reflowtemperatuur, ongelijkmatige verwarming of voortijdige afkoeling, wat leidt tot zwakke mechanische en elektrische verbindingen; Bij leeg solderen is er sprake van een ontbrekende of onvolledige soldeerverbinding waarbij het soldeer er niet in slaagt het pad of de componentlood goed te bevochtigen. Dit kan het gevolg zijn van slecht aangebrachte soldeerpasta, verkeerde uitlijning of vervuiling van de pad, waardoor gaten in de verbinding ontstaan; bij virtueel solderen ten slotte is er sprake van een intermitterende verbinding, die soms wel en soms niet werkt. Dit is meestal te wijten aan microscheurtjes, slechte bevochtiging of mechanische spanning.

Het doorstaat vaak de initiële tests maar faalt bij trillingen of thermische cycli. Wat ze van elkaar onderscheidt is dat er bij valsolderen sprake is van schijnbare hechting zonder echte hechting, terwijl koudsolderen het gevolg is van onvoldoende smelt, waardoor broze verbindingen ontstaan. Leeg solderen betekent dat er soldeermateriaal ontbreekt, terwijl virtueel solderen een onstabiele verbinding is die met tussenpozen faalt. Koud solderen en vals solderen zijn vaak procesgerelateerd, zoals warmte- of vervuilingsproblemen, terwijl leeg solderen het gevolg is van afzetting van pasta of plaatsingsfouten. Virtueel solderen is bijzonder gevaarlijk omdat het onopgemerkt kan blijven tot er een storing optreedt.

Het vierde defect kan ook worden opgesplitst in problemen met koude soldeerverbindingen, bruggen en grafstenen. We zullen dit deel bespreken aan de hand van praktijkvoorbeelden. Om te beginnen vroeg een van Nectecs vorige klanten om de void ratio te testen, specifiek om de soldeerresultaten van de soldeerpasta na reflow solderen te observeren. We inspecteerden de LED-verpakking met behulp van realtime röntgenbeeldvorming en ontdekten een aanzienlijk aantal soldeervlekken, waarbij de void ratio van de warmteafvoerpads in alle gevallen hoger was dan 30%. In vergelijking met loodhoudend soldeer is loodvrij soldeer gevoeliger voor brosse voegbreuken veroorzaakt door thermische vloei en vermoeiingsscheuren als gevolg van temperatuurschommelingen. Te hoge soldeervoidratio's verminderen de betrouwbaarheid van de LED-chips, wat leidt tot thermische uitzetting en inkrimping van bellen tijdens thermische schoktests, wat soldeerscheuren veroorzaakt.

Toevallig nam een andere klant van Nected op een dag via e-mail contact met ons op om te melden dat hun product veel dode pixels had, met een waarschijnlijkheid van meer dan 38%, en hij vroeg ons om een analyserapport. Nadat we een aantal zaken hadden uitgesloten, zoals de driver, het gewicht van het koellichaam, het oppervlak van het koellichaam, de thermische lijm, de thermische geleidbaarheid van het aluminiumsubstraat en of het circuit kortgesloten was, konden we de oorzaak van de dode pixels nog steeds niet achterhalen. Na analyse van de situatie ontdekten we dat de soldeerlaag van het reflow soldeerproces niet was getest. We voerden vervolgens een niet-destructieve röntgeninspectie uit en ontdekten dat de soldeerlaag achter de uitgebrande LED's leegtes vertoonde, waarbij het leegtegebied over het algemeen meer dan 25% van het padoppervlak besloeg. Een ander voorbeeld betrof een verlichtingsklant van Nectec die meldde dat zijn problemen met warmteafvoer van LED's onopgelost bleven. Na röntgeninspecties ontdekten we dat de porositeitsratio van de las in hun producten wel 40% bedroeg, waarbij alle geteste monsters porositeitsratio's van meer dan 10% vertoonden. Onder de monsters hadden 37% porositeitsratio's tussen 20% en 30%, 42% hadden porositeitsratio's tussen 30% en 40%, en 12% hadden porositeitsratio's boven 40%, wat alarmerend was. Na het implementeren van ons verbeterplan behielden hun producten een void ratio onder 10% tijdens reflow solderen, en de klant was zeer tevreden.