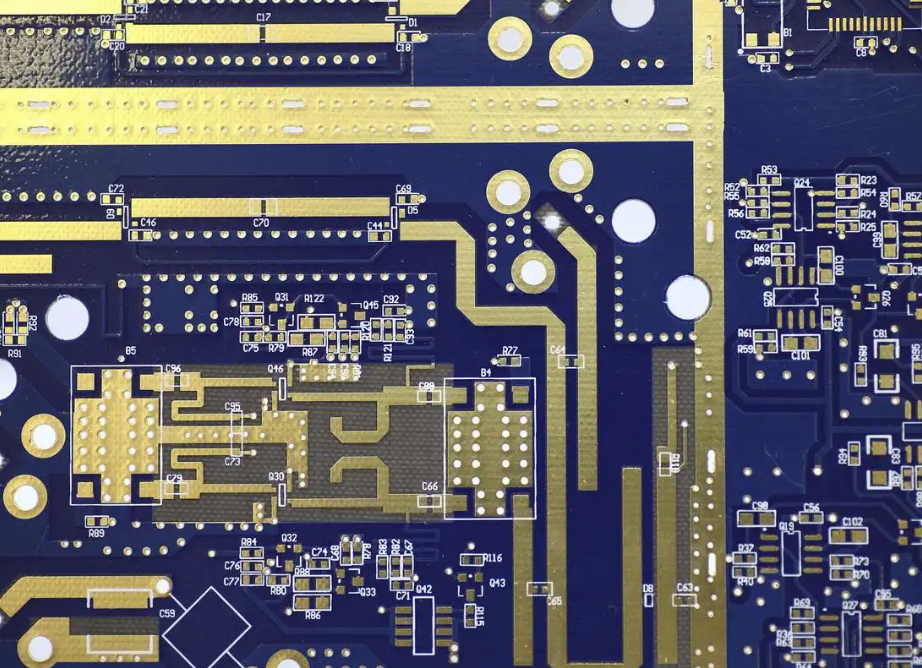

Assemblage met behulp van Surface Mount Technology (SMT) is een kernproces in de moderne elektronicaproductie, dat een efficiënte en nauwkeurige verbinding tussen componenten en printplaten (PCB's) mogelijk maakt door middel van de surface mount-technologie, waardoor de betrouwbaarheid van het product en de efficiëntie van de productie aanzienlijk toenemen. Om met dit hoofdstuk te beginnen, duiken we eerst in de analyse van de kerntechnieken van SMT. Surface Mount Technology (SMT) maakt elektrische verbindingen door elektronische componenten rechtstreeks op het oppervlak van een printplaat (PCB) te monteren. Het kernprincipe is gebaseerd op nauwkeurige positionering en thermodynamische controle. In tegenstelling tot de traditionele technologie voor montage door middel van gaten, gebruikt SMT soldeerpasta als medium, waarbij soldeer nauwkeurig op de pads wordt aangebracht via een soldeerpastaprinter, waarna het optische herkenningssysteem van een pick-and-place machine wordt gebruikt om de componenten op microniveau te positioneren. Tijdens het soldeerproces regelt de reflow-oven nauwkeurig het temperatuurprofiel, waardoor de soldeerpasta vier fasen doorloopt: voorverwarmen, constante temperatuur, reflow en afkoelen. Onze Nectec-producten zijn niet alleen compleet, maar ondersteunen het geheel van de vier bovengenoemde fasen. Het oppervlaktespanningseffect maakt zelfuitlijning en verbinding tussen de component leads en pads mogelijk. De sleutel tot deze technologie ligt in de reologische eigenschappen van soldeerpasta, compensatiealgoritmen voor de plaatsingsnauwkeurigheid en de controle van de thermische geleidbaarheidsbalans. Deze elementen zorgen samen voor de betrouwbaarheid van geminiaturiseerde elektronische assemblage met hoge dichtheid en leggen de basis voor kwaliteitscontrole in latere processtromen. Vervolgens bespreken we het fabricageproces van de SMT-technologie. De SMT (Surface Mount Technology) processtroom, als een kernonderdeel van elektronische productie, bestaat meestal uit vier hoofdfasen: soldeerpasta printen, componenten plaatsen, reflow solderen en inspectie.

Onze Nectec-producten zijn niet alleen compleet, maar ondersteunen het geheel van de vier bovengenoemde stadia. Het oppervlaktespanningseffect maakt zelfuitlijning en verbinding tussen de component leads en pads mogelijk. De sleutel tot deze technologie ligt in de reologische eigenschappen van soldeerpasta, compensatiealgoritmen voor de plaatsingsnauwkeurigheid en de controle van de thermische geleidbaarheidsbalans. Deze elementen zorgen samen voor de betrouwbaarheid van geminiaturiseerde elektronische assemblage met hoge dichtheid en leggen de basis voor kwaliteitscontrole in latere processtromen. Vervolgens bespreken we het fabricageproces van de SMT-technologie. De SMT (Surface Mount Technology) processtroom, een kernonderdeel van elektronische productie, bestaat gewoonlijk uit vier hoofdfasen: soldeerpasta printen, componenten plaatsen, reflow solderen en inspectie.

Eerst brengen zeefdrukmachines met hoge precisie gelijkmatig soldeerpasta aan op de printplaten. Vervolgens wordt een vision positioneringssysteem gebruikt om componenten nauwkeurig te plaatsen, waarbij pick-and-place machines componenten oppakken via spuitmondjes en ze op hoge snelheid plaatsen volgens vooraf ingestelde coördinaten. Tijdens de reflow-soldeerfase wordt de printplaat verwarmd volgens een temperatuurregelcurve om de soldeerpasta te smelten en betrouwbare soldeerverbindingen te vormen. De temperatuurgradiëntregeling in de voorverwarmingszone, constante temperatuurzone, reflowzone en koelzone heeft een directe invloed op de soldeerkwaliteit. Aan het einde van het proces fungeert de NX-B batterijinspectiemachine van Nectec als een van de voorbeelden om zijn uitmuntende AOI-functie te tonen voor een volledige inspectie van de morfologie van soldeerverbindingen en uitlijnfouten van componenten. Sommige productielijnen combineren ook röntgeninspectie om verborgen soldeerverbindingen zoals BGA's te detecteren. Met de penetratie van slimme productietechnologie zijn MES-systemen verbonden met apparatuur om real-time bewaking van procesparameters mogelijk te maken, waardoor de productieopbrengst en processtabiliteit verder verbeteren. Vervolgens willen we enkele belangrijke punten bespreken voor de controle van reflow-soldeerparameters. Bij SMT-assemblage hebben de procesparameters van de reflow-soldeerfase een directe invloed op de soldeerkwaliteit en de betrouwbaarheid van het product. De temperatuurcurve, als kernelement van de regeling, moet nauwkeurig worden onderverdeeld in zones voor voorverwarming, constante temperatuur, reflow en koeling. Dankzij onze Nectec RO-8840 reflow soldeermachine is er voldoende ruimte voor chipcomponenten om deze zones veilig te doorlopen. De temperatuurgradiënten en tijdvensters voor elke fase moeten dynamisch worden aangepast op basis van het PCB-substraatmateriaal, de kenmerken van de soldeerpasta en de temperatuurlimieten van de componenten.

Tijdens de voorverwarmingsfase moeten snelle temperatuurstijgingen die kunnen leiden tot accumulatie van thermische spanning vermeden worden, meestal geregeld op 1,5-3°C/s. De zone met constante temperatuur moet ervoor zorgen dat de flux volledig wordt geactiveerd en oxiden worden verwijderd; een te lange verblijftijd kan oxidatie van het soldeer veroorzaken. De piektemperatuur in de reflowzone moet 20-30°C boven het smeltpunt van de soldeerpasta liggen, maar het risico op thermische beschadiging van componenten moet worden vermeden. Bovendien kan de gecoördineerde regeling van de ketensnelheid, de stikstofconcentratie en de intensiteit van de heteluchtconvectie soldeernaadleemtes en slechte bevochtiging aanzienlijk verminderen. Door de oventemperatuurcurve in realtime te bewaken en SPC-gegevens te analyseren, kan een feedbackmechanisme met gesloten regelkring worden ingesteld om te zorgen voor parameterstabiliteit en procesconsistentie. Last but not least gaat de SMT-technologie snel vooruit. Met de diepgaande integratie van Industrie 4.0 en smart manufacturing versnelt SMT assemblage zijn evolutie naar digitalisering en flexibiliteit. Met behulp van Industrial Internet of Things (IIoT) en big data-analysetechnologieën kunnen productielijnen real-time de status van apparatuur, procesparameters en materiaalinformatie verzamelen en dynamisch optimaliseren. Zo kunnen modellen voor het voorspellen van defecten op basis van AI-algoritmen lasfouten of fouten in de polariteit van componenten op voorhand identificeren, waardoor het aantal herbewerkingen aanzienlijk daalt. De introductie van digital twin technologie heeft fysieke beperkingen in processimulatie en parameteroptimalisatie doorbroken. Vooral in assemblagescenario's met hoge dichtheid waarbij 01005 micro-componenten of flip-chiptechnologie betrokken zijn, kan virtueel debuggen gebruikt worden om productieplannen snel te valideren. De gezamenlijke toepassing van samenwerkende robots (Cobots) en intelligente vision-systemen verbetert niet alleen de nauwkeurigheid van AOI-inspectie, maar zorgt ook voor geïntegreerd beheer met gesloten kringloop van automatische vervanging van materiaalbakken en reactie op afwijkingen.

Daarnaast zijn flexibele productiesystemen (FMS) geschikt voor diverse productvariëteiten en kleine series door middel van modulair ontwerp, waardoor flexibele ondersteuning wordt geboden voor iteratie van consumentenelektronica en aangepaste auto-elektronica. De integratie van 5G-communicatie en edge computing zorgt verder voor real-time terugkoppeling op millisecondenniveau voor uiterst nauwkeurige pick-and-place machinebewegingen en temperatuurcurves, waardoor voortdurende doorbraken in SMT-verwerking worden gestimuleerd in de richting van intelligente en duurzame richtingen.