De kern van efficiënt MES-uitvoeringsbeheer in SMT-fabrieken op basis van AI ligt in het gebruik van kunstmatige intelligentie om de realtime besluitvorming, procesbesturing en planningsmogelijkheden van productiesystemen (MES) te optimaliseren en zo de efficiëntie, kwaliteit en flexibiliteit van SMT-productielijnen (surface mount technology) te verbeteren. Aangezien al onze pick-and-place-machines van Nectec AI-functionaliteiten hebben geïmplementeerd, zijn er enkele belangrijke punten die het vermelden waard zijn in deze passage over het verbeteren van de prestaties van AI-ondersteunde SMT-machines.

Het eerste belangrijke punt is intelligente productieplanning en dynamische optimalisatie. Het kan met succes real-time gegevensgestuurd plannen en knelpunten voorspellen en elimineren. De reden hiervoor is dat AI-agenten gegevens zoals de status van apparatuur, prioriteit van bestellingen en materiaalvoorraad in realtime verzamelen via MES en gebruikmaken van versterkingsleren (RL) of genetische algoritmen om de productieplanning dynamisch aan te passen in reactie op onverwachte situaties zoals spoedorders en apparatuurstoringen, waardoor de planningsefficiëntie met meer dan 30% verbetert. Bovendien voorspelt AI op basis van historische gegevens en realtime monitoring knelpunten in de productielijn, waarschuwt het vroegtijdig en beveelt het optimalisatieoplossingen aan.

Het tweede belangrijke punt is intelligent apparatuuronderhoud en OEE-verbetering. Het kan naadloos voorspellend onderhoud en zelfoptimalisatie van parameters uitvoeren. Omdat we gebruik kunnen maken van IoT-gegevens zoals trillingssensoren en stroomsignalen, kunnen AI-modellen, zoals het bekende LSTM neurale netwerk, storingen voorspellen in kritieke onderdelen van pick-and-place-machines en reflow-soldeerapparatuur, waardoor ongeplande stilstandtijd wordt verminderd en de algehele efficiëntie van de apparatuur met 15% tot 25% wordt verbeterd. Bovendien analyseren intelligente AI-agenten automatisch procesparameters, zoals de relatie tussen reflow-soldeertemperatuurcurves en soldeerkwaliteit, die we vaak tegenkomen, en passen ze de parameters dynamisch aan om defecten zoals koud solderen en kromtrekken te verminderen.

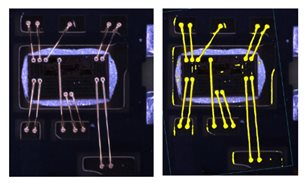

Derde belangrijke punt, intelligent materiaal- en magazijnbeheer. Het kan tegelijkertijd nauwkeurige setinspectie en intelligente magazijnplanning uitvoeren. De reden hiervoor is dat visuele identificatie + RFID-technologie automatische verificatie van SMT-platen mogelijk maakt, terwijl intelligente AI-entiteiten vooraf waarschuwen voor materiaaltekorten in MES om stilstand van de productielijn te voorkomen. AGV/AMR en MES zijn gekoppeld en AI optimaliseert de routes voor materiaallevering op basis van productieritmes, waardoor de omloopsnelheid van het magazijn met 20% toeneemt.

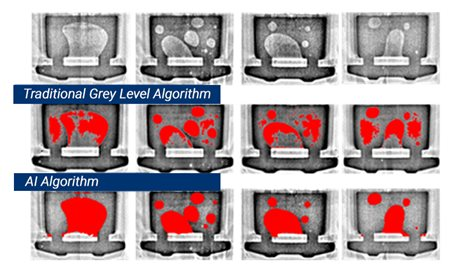

Vierde belangrijke punt, kwaliteit closed-loop controle. Het kan defecten in realtime opsporen en intelligente SPC-analyses uitvoeren. De reden hiervoor is dat gegevens in realtime worden teruggekoppeld naar het AI-model, waar deep learning, zoals het YOLO-algoritme dat we allemaal kennen, wordt gebruikt om defecttypes te classificeren (zoals onvoldoende soldeer of verkeerde uitlijning) en ze terug te leiden naar de procesfase voor automatische correctie. Daarnaast vervangt AI de traditionele SPC-regels om verborgen anomaliepatronen in kwaliteitsgegevens te identificeren (zoals problemen met soldeerpasta-afdrukken die in de loop van de tijd veranderen) en op voorhand in te grijpen.

Vijfde belangrijke punt, digitale tweelingen en simulatieoptimalisatie. Het kan ongelooflijk goed virtuele productielijn debugging en energieverbruik optimalisatie uitvoeren. De reden hiervoor is dat we nu digitale tweelingtechnologie kunnen gebruiken om het SMT-productieproces voor nieuwe producten te simuleren, zodat AI-agenten de haalbaarheid van het proces in een virtuele omgeving kunnen verifiëren, waardoor de omsteltijd met meer dan 50% wordt verkort. AI analyseert ook gegevens over het energieverbruik van apparatuur om de bedrijfsstrategieën van openbare voorzieningen zoals de airconditioning in de werkplaats en luchtcompressoren te optimaliseren, waardoor het energieverbruik per eenheid daalt.

Het laatste belangrijke punt dat we naar voren willen brengen is mens-machine besluitvorming in samenwerkingsverband. Het kan op grote schaal natuurlijke taalinteractie (NLP) en een kennisbank voor uitzonderingenverwerking uitvoeren. De reden hiervoor is dat het productielijnpersoneel spraak/tekst kan gebruiken om MES-gegevens op te vragen (zoals de voortgang van werkorders) en commando's kan activeren (zoals het uitschakelen van apparatuur in noodgevallen) van de AI-agent, waardoor er minder tijd hoeft te worden besteed aan het schakelen tussen bedieningsinterfaces. Bovendien integreert AI historische onderhoudsgegevens en handleidingen van apparatuur om oplossingen aan te bevelen wanneer er storingen optreden, waardoor nieuwe werknemers snel kunnen reageren.

We moeten niet alleen MES/ERP/PLM-systemen met elkaar verbinden en een uniform datamiddenplatform bouwen, maar ook AI aan de rand gebruiken om de belasting van de cloud te verminderen in zeer realtime scenario's, zoals AOI-inspectie, zoals we allemaal weten. We moeten de AI-besluitvormingslogica ook weergeven via visuele dashboards om "black box"-problemen te voorkomen. Desalniettemin zijn de voordelen van het oplossen van deze uitdagingen aanzienlijk: in termen van efficiëntie, omschakeltijd verminderd met 40%, capaciteitsgebruik verbeterd met 20%-35%; in termen van kwaliteit, defectpercentage verminderd met 50%, klachten van klanten verminderd; in termen van kosten, materiaalverlies verminderd met 15%, onderhoudskosten verminderd met 30%.

Uiteindelijk kunnen SMT-fabrieken, dankzij de ontwikkeling van AI en door de diepgaande integratie van AI-agenten en MES, geleidelijk de sprong maken van automatisering naar zelfautomatisering. We blijven bouwen aan een adaptief, zelfoptimaliserend intelligent productiesysteem.