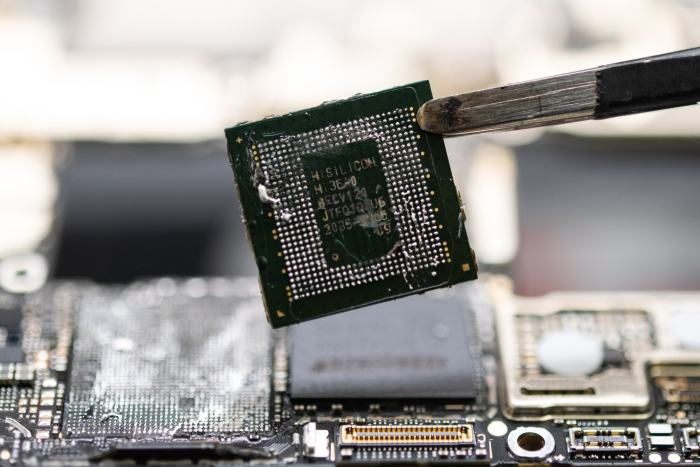

Dit hoofdstuk behandelt een uniek onderwerp: hoe de efficiëntie van SMT-plaatsingsmachines te verbeteren. SMT plaatsingsmachines moeten niet alleen snel, maar ook nauwkeurig en stabiel zijn. In de praktijk heeft elke SMT plaatsingsmachine echter verschillende specificaties voor elektronische componenten en variërende snelheden. LED componenten hebben bijvoorbeeld relatief lagere precisievereisten in vergelijking met SMT componenten, waardoor LED producten sneller geplaatst kunnen worden dan SMT producten. Dit komt omdat SMT plaatsing een hogere precisie vereist dan LED plaatsing, en bij het plaatsen van elektronische componenten met hoge precisie, de plaatsingsmachine‘de verwerkingssnelheid vertraagt, wat natuurlijk ten koste gaat van de efficiëntie bij het plaatsen. Een probleem met pick-and-place machinespuitmonden is onvoldoende vacuümdruk. Voordat onderdelen worden opgepakt, schakelt de mechanische klep op de plaatsingskop automatisch over van lucht blazen naar vacuüm zuigen, waardoor een bepaald niveau van onderdruk wordt gecreëerd. Als de onderdruksensor na het oppakken van het onderdeel een waarde binnen een bepaald bereik detecteert, werkt de machine normaal; anders is de afzuiging onvoldoende. Enerzijds kunnen er druklekken zijn in het luchttoevoercircuit, zoals veroudering of breuk van rubberen luchtslangen, veroudering of slijtage van afdichtingen, of slijtage van het mondstuk na langdurig gebruik. Anderzijds kan het mondstuk van de pick-and-place-machine verstopt raken door kleefstoffen of stof in de externe omgeving, met name het grote aantal resten dat ontstaat na het snijden van onderdelen die met papiertape zijn verpakt. Fouten in de instellingen van het programma van de pick-and-place-machine kunnen ook de efficiëntie van de machine bij het plaatsen verminderen. De oplossing is dat de fabrikant van de pick-and-place-machine de klant nauwkeurige en beknopte informatie geeft over de werking van het product. Een andere factor is de kwaliteit van de elektronische componenten zelf.

Wanneer de nozzle elektronische componenten oppakt en plaatst, kunnen de pennen niet volledig geplaatst, verbogen of gebroken zijn. Dit heeft niet alleen invloed op de efficiëntie van de plaatsing en de productkwaliteit, maar veroorzaakt ook in verschillende mate schade aan de spuitmond wanneer deze herhaaldelijk dergelijke componenten oppakt en plaatst, waardoor de levensduur van de spuitmond uiteindelijk afneemt. Een SMT assemblagelijn bestaat meestal uit een plaatsingsmachine met hoge snelheid en een plaatsingsmachine met hoge precisie. De eerste behandelt voornamelijk componenten voor oppervlaktemontage, terwijl de tweede zich richt op IC's en onregelmatig gevormde componenten. Als beide machines gelijke en minimale plaatsingstijden halen, bereikt de hele SMT assemblagelijn de maximale productiecapaciteit. Dus, laat‘s duiken diep in de aanbevolen volgorde voor het monteren van de chipcomponenten om optimale efficiëntie te bereiken in SMT pick-and-place machines.

Ten eerste load balancing. De algemene volgorde en het principe is om het aantal te monteren componenten redelijk toe te wijzen aan elke SMT-machine, zodat de montagetijd van elke machine zo gelijk mogelijk is. Bij de eerste toewijzing van het aantal componenten dat op elke machine gemonteerd moet worden, is er vaak een groot verschil in montagetijd. Daarom moet de productiebelasting van alle machines op de productielijn worden aangepast op basis van de montagetijd van elke machine en moeten sommige componenten van machines met langere montagetijden naar andere machines worden overgebracht om de belasting in evenwicht te brengen.

Ten tweede, optimalisatie van SMT-apparatuur. Bij het optimaliseren van de CNC-programma's voor elk apparaat wordt ervoor gezorgd dat de pick-and-place-machines zo efficiënt mogelijk werken tijdens de productie, waardoor plaatsing met extreem hoge snelheid mogelijk wordt en de plaatsingstijd van de apparatuur wordt verkort. De optimalisatieprincipes zijn afhankelijk van de structuur van de apparatuur. Sommige principes kunnen tegenstrijdig zijn tijdens de optimalisatie van het programma, waardoor een compromis nodig is om de optimale oplossing te selecteren. Optimalisatiesoftware kan worden gebruikt voor lastverdeling en apparatuuroptimalisatie, waaronder optimalisatieprogramma's voor apparatuur en software voor het balanceren van productielijnen. Optimalisatieprogramma's voor apparatuur richten zich voornamelijk op het optimaliseren van plaatsingsprogramma's en voedingsconfiguraties. Na het verkrijgen van de BOM-lijst van onderdelen en CAD-gegevens kunnen plaatsingsprogramma's en configuratietabellen voor voeders worden gegenereerd. Het optimalisatieprogramma optimaliseert de bewegingspaden van de plaatsingskoppen en de feederconfiguraties om de bewegingsafstand van de plaatsingskoppen te minimaliseren en zo plaatsingstijd te besparen. Productielijnbalanceringssoftware is een effectief hulpmiddel om de volledige productielijn te optimaliseren. Optimalisatiesoftware maakt gebruik van specifieke optimalisatiealgoritmen en de huidige optimalisatiesoftware heeft een bepaald intelligentieniveau bereikt, waardoor het optimalisatieproces sneller en effectiever kan worden voltooid.

Ten derde, elimineer knelpunten. Een SMT assemblagelijn bestaat uit meerdere geautomatiseerde machines. Als één machine langzamer werkt dan de andere, wordt dat het knelpunt dat de totale snelheid van de SMT productielijn beperkt. Knelpunten doen zich vaak voor bij de plaatsingsmachines en de enige manier om ze te elimineren is door meer plaatsingsmachines toe te voegen. In de meeste gevallen kiezen klanten voor een multifunctionele plaatsingsmachine met hoge snelheid, omdat deze de eigenschappen van zowel snelle als zeer nauwkeurige machines combineert.

Hij kan de reeks componenten verwerken die zowel door precisie- als hogesnelheidsplaatsingsmachines worden verwerkt, waardoor knelpunten die door beide typen machines worden veroorzaakt, worden opgelost. De huidige trend in de ontwikkeling van plaatsingsmachines komt ook overeen met deze richting om aan de vraag van de markt te voldoen. Het toevoegen van een plaatsingsmachine aan de productielijn kan knelpunten oplossen en de productiesnelheid verhogen. Deze aanpak biedt een grotere productiecapaciteit en meer invoerposities, waardoor de productielijn beter in balans is zonder dat het beheer van de productielijn aanzienlijk complexer wordt. Dit resulteert in een veel grotere toename van de productiecapaciteit dan het simpelweg toevoegen van een enkele plaatsingsmachine.

Ten vierde, strikte en effectieve beheersmaatregelen implementeren. SMT-apparatuur is een precisiemachine waarin mechanische en elektrische systemen zijn geïntegreerd. Het implementeren van strikte en effectieve beheersmaatregelen tijdens het gebruik is een belangrijke methode om de efficiëntie van de productie van SMT-assemblagelijnen te verbeteren. We kunnen bijvoorbeeld vooraf componenten laden die moeten worden aangevuld op reservetoevoeren. Tijdens het assembleren van de laatste paar eenheden van de vorige batch op de productielijn, kunnen we ook voorbereidingen treffen voor de volgende batch producten. SMT assemblagelijnen zijn grootschalige productielijnen waar de output in seconden wordt berekend. Het soepele verloop van de productie en de productkwaliteit zijn niet alleen afhankelijk van apparatuur en omgevingsfactoren, maar ook van menselijke factoren. Als operators goed bekend zijn met de apparatuur, kunnen ze problemen tijdens de productie sneller oplossen, waardoor productietijd wordt bespaard en de efficiëntie wordt verbeterd. Daarom moet de training van werknemers ook prioriteit krijgen. Regelmatige inspecties en onderhoud van SMT-apparatuur zijn ook essentieel om optimale prestaties te garanderen. Daarom is het cruciaal om regelmatig wetenschappelijke inspecties en onderhoud uit te voeren om de apparatuur in goede conditie te houden.

Kortom, het verhogen van de efficiëntie van SMT pick-and-place machines in een productielijn is van cruciaal belang omdat het een directe invloed heeft op de productiviteit, kosteneffectiviteit en productkwaliteit. Een hogere efficiëntie betekent snellere plaatsing van componenten, kortere cyclustijden en een hogere doorvoer, waardoor fabrikanten aan de groeiende vraag kunnen voldoen en doorlooptijden kunnen verkorten. Het minimaliseert ook fouten, vermindert materiaalverspilling en verlaagt de operationele kosten door machinegebruik en energieverbruik te optimaliseren. Bovendien zorgt de verbeterde efficiëntie voor een consistentere assemblage, waardoor de betrouwbaarheid en prestaties van elektronische producten toenemen. In een concurrerende industrie is het maximaliseren van de efficiëntie van SMT machines essentieel om winstgevend te blijven en voorop te blijven lopen in de markt.