In de golf van miniaturisatie van 5G- en IoT-apparaten detecteert röntgeninspectie nauwkeurig soldeerbruggen en holtes op microniveau, waardoor de opbrengst van printplaten naar een nieuwe hoogte van 99,9% stijgt. Door de reflow soldeercurve te optimaliseren, is het percentage brugdefecten voor QFP's met een pitch van 0,15 mm gedaald van 1,2% naar 0,08%. AI deep learning en nano-CT technologie maken de weg vrij voor een "zero-defect" toekomst in elektronicaproductie. Er zijn echter nog enkele uitdagingen en tekortkomingen die onze aandacht en verbetering verdienen. Bovendien is de effectiviteit van röntgeninspectie nauw verbonden met de kernparameters van de machine. Daarom willen we een uitgebreid overzicht geven van röntgeninspectiemachines voor SMT, inclusief hun toepassingen, uitdagingen en toekomstige trends.

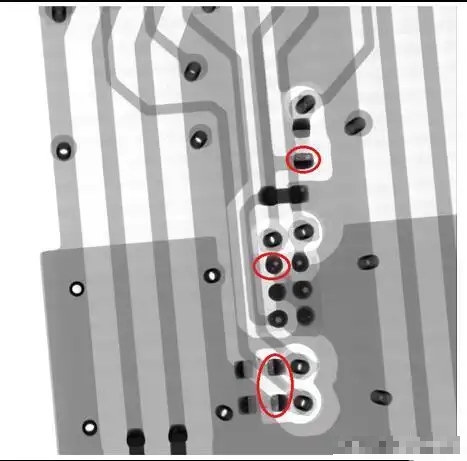

Eerst willen we enkele belangrijke defecten en kwaliteitsuitdagingen in SMT-processen bespreken. SMT is een kernproces in de elektronicaproductie en de kwaliteit van de soldeerverbindingen bepaalt direct de betrouwbaarheid en levensduur van printplaten. Bij plaatsings- en reflow-soldeerprocessen met hoge snelheid zijn er echter ongeveer vier typen defecten die doorgaans moeilijk te identificeren zijn met AOI. Type één is soldeeroverbrugging: dit is een toevallige soldeerverbinding tussen aangrenzende pinnen, met kortsluiting als gevolg. Dit type defect is goed voor 15-20% van alle defecten; Type twee is voiding: dit is wanneer het percentage bellen binnen de soldeerverbinding meer dan 10% bedraagt, de thermische weerstand toeneemt en de levensduur van de component met meer dan 30% afneemt; Type drie is koud soldeer: dit is wanneer het soldeer niet volledig gesmolten is, wat abnormale contactweerstand en intermitterende storingen veroorzaakt; Type vier is verkeerde uitlijning van de component: dit is wanneer de offset van het BGA/CSP-pakket meer dan 20% van de pinafstand bedraagt, de signaaloverdracht zal mislukken.

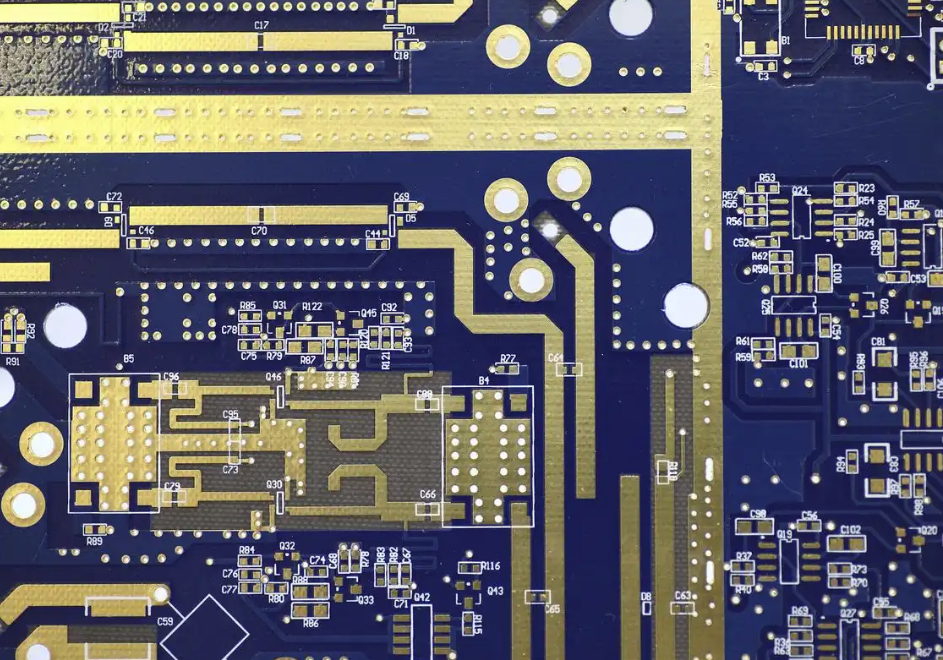

Traditionele AOI kan alleen oppervlaktedefecten detecteren en is machteloos tegen interne defecten in verborgen soldeerverbindingen zoals BGA en QFN. Röntgeninspectie is echter de belangrijkste oplossing voor dit probleem geworden dankzij de doordringende beeldvormingstechnologie. Daarom zijn röntgeninspectiemachines momenteel toonaangevend in SMT.

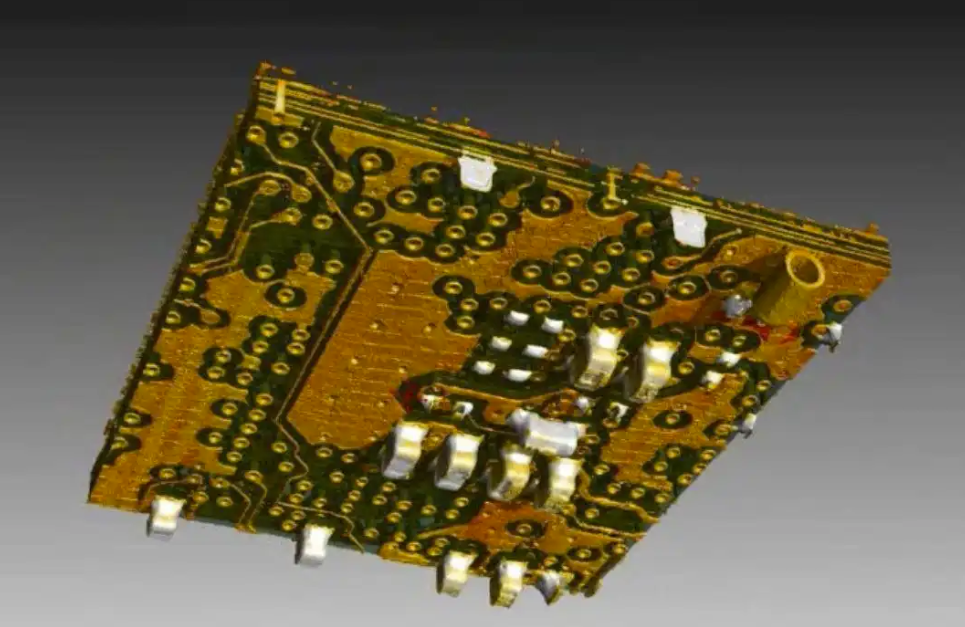

Ten tweede willen we enkele principes van röntgeninspectietechnologie en kernparameters van apparatuur bespreken, waarbij we ons concentreren op het principe van beeldvorming. Er zijn drie principes die het vermelden waard zijn. Het eerste principe is materiaalabsorptieverschillen: de reden hiervoor is dat soldeer, zoals op tin gebaseerde legeringen, contrasteert met de röntgenabsorptiecoëfficiënten van PCB-substraten, zoals FR-4 en koperfolie. In het bijzonder is de dempingscoëfficiënt van tin 40% lager dan die van koper; Principe twee is tomosynthese: de reden hiervoor is dat de machine 3D-beelden kan reconstrueren door middel van multi-hoekprojectie, met een resolutie van 2-5 μm, waardoor het holtevolume en de locatie van de brug nauwkeurig worden gekwantificeerd; Principe drie is AI-analyse: de reden hiervoor is dat machines gebruik kunnen maken van convolutionele neurale netwerken, zoals het bekende CNN, om automatisch defecttypes te labelen met een foutpercentage van minder dan 0,3%, in vergelijking met een scan van het defect.3%, vergeleken met een foutpercentage van ongeveer 5% voor handmatige visuele inspectie. Vervolgens willen we snel de invloed van industriële standaardparameters op SMT-inspectie noemen. Ten eerste kan het met een resolutie van ≤1μm nauwkeurig microbruggen en holtes kleiner dan 0,1 mm² identificeren. Ten tweede kan hij met een detectiesnelheid van ≥10 printplaten per uur de snelle productielijncyclus van SMT-lijnen evenaren, zoals de pick-and-place machine van Nectec, die een maximum van 84.000 CPH kan bereiken.

Vervolgens is er de stralingsdosis, die ≤1 μSv per cyclus kan bereiken. Omdat de stralingsdosis voldoet aan de IEC 62494 norm, wordt de operationele veiligheid gegarandeerd en schade aan componenten voorkomen. Tot slot kan het penetratievermogen 120 kV/200 W bereiken en ondersteunt het de inspectie van 6-laags PCB's en metaal-afgeschermde componenten.

Ten derde willen we een klassiek praktijkscenario bespreken van Nectecs röntgeninspectiemachines in SMT-productielijnen van eerdere klanten. Een klant van een fabrikant van auto-elektronica ontdekte bridging van QFP-pakketpennen met een pitch van 0,20 mm tijdens de röntgeninspectie van de productie van ECU-controleborden. Door de reflow-soldeertemperatuurcurve aan te passen, werd het aantal brugdefecten teruggebracht van 1,3% naar 0,09%.

Ten vierde willen we enkele toekomstperspectieven geven voor röntgeninspectiemachines. Ten eerste is er AI deep learning. Het voordeel van het gebruik hiervan is dat het zelf een defecte kenmerkendatabase kan trainen, zoals het gebruik van de bekende GAN om tegendraadse netwerken te genereren om adaptieve procesparameteroptimalisatie te bereiken. De volgende stap is CT-tomografie. Oudere CT-apparatuur op nanoschaal, zoals de NX-CT160 van Nectec, ondersteunt defectanalyse op submicronniveau. Tot slot is er multimodale fusie. Dit grootschalige model kan röntgenstraling, thermische beeldvorming en akoestische detectiegegevens integreren om een uitgebreid kwaliteitscontrolesysteem op te zetten.

Kortom, de wereld wordt nu gedreven door de miniaturisatie en high-density integratie van 5G- en IoT-apparaten. Röntgeninspectie is een belangrijk hulpmiddel geworden voor kwaliteitscontrole in SMT-processen. Door verborgen defecten zoals soldeerbruggen en holtes nauwkeurig te identificeren, kunnen we de opbrengst van printplaatassemblage verhogen tot meer dan 99,9% terwijl we de kwaliteitskosten met meer dan 30% verlagen.

In de toekomst zal de röntgentechnologie, met voortdurende doorbraken op het gebied van apparaatintelligentie en inspectiesnelheid, de elektronicaproductie-industrie verder op weg helpen naar het doel van "nul defecten".