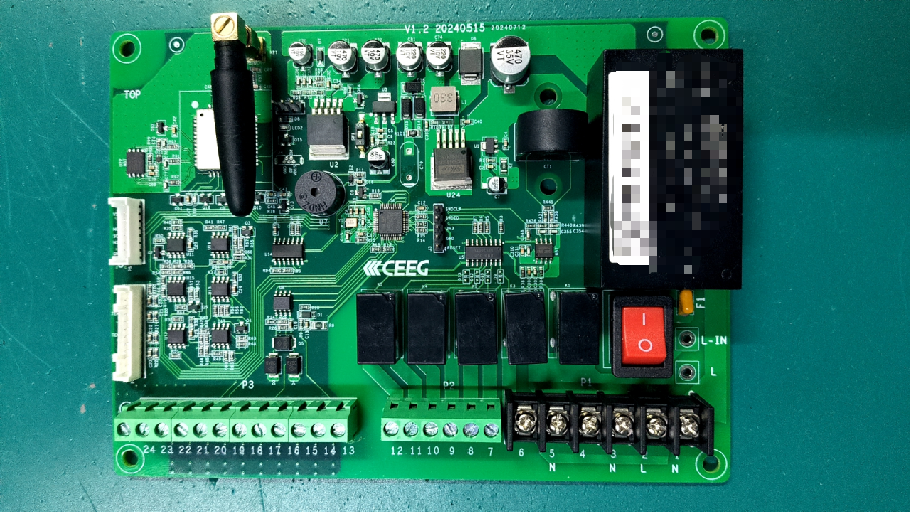

Omdat elektronische apparaten zich blijven ontwikkelen in de richting van miniaturisatie en betere prestaties, is SMT (surface mount technology) een kernproces geworden in de moderne elektronicaproductie. Door technologische innovatie maakt SMT een sprong voorwaarts van "efficiënte productie" naar "intelligente fabricage". Dit artikel analyseert de laatste ontwikkelingen in SMT technologie vanuit drie perspectieven: processtroom, technologische doorbraken en intelligente transformatie. Eerst willen we het hebben over het conventionele SMT fabricageproces: van soldeerpasta printen tot automatische inspectie. Om te beginnen omvat SMT-technologie vier kernprocessen: soldeerpasta printen, chip monteren, reflow solderen en inspectie. Deze vier kernprocessen maken assemblage met hoge dichtheid van elektronische componenten op printplaten mogelijk. Voor het printen van soldeerpasta worden lasergesneden stalen gazen en zeer nauwkeurige printapparatuur gebruikt om ervoor te zorgen dat de soldeerpasta gelijkmatig over de printkussentjes wordt verdeeld. Dankzij drukregeling en visuele kalibratietechnologie kan de fout in de dikte van de soldeerpasta binnen ±5 µm worden gehouden, wat de basis legt voor de daaropvolgende chipmontage. Voor chipmontage gebruiken snelle pick-and-place machines zuigmondarrays en meerassige koppelingstechnologie om componenten snel op te pakken en nauwkeurig te positioneren. Nieuwe pick-and-place-machines ondersteunen bijvoorbeeld "vliegende uitlijningstechnologie", waarbij CCD-camera's en plaatsingskoppen synchroon bewegen om optische kalibratie van componenten uit te voeren tijdens de beweging, waardoor plaatsingssnelheden van meer dan 100.000 keer per uur worden bereikt. Voor reflow-solderen wordt gebruik gemaakt van temperatuurregeling in zones met meerdere temperaturen en stikstofbeschermingstechnologie. De soldeerpasta smelt onder een nauwkeurige verwarmingscurve en vormt betrouwbare soldeerverbindingen.

Sommige apparatuur introduceert laserreparatietechnologie voor lokale reparatie van complexe componenten zoals micro-BGA, waardoor de opbrengst met meer dan 20% toeneemt. En wat inspectie betreft, gaat het om AOI (automatische optische inspectie) in combinatie met 3D röntgeninspectiesystemen en AI-algoritmen die automatisch defecten kunnen identificeren zoals verkeerde uitlijning en koud solderen, met een detectie-efficiëntie die 10 keer hoger ligt dan bij traditionele handmatige inspectie. Ten tweede willen we de technologische vooruitgang van onze uiterst nauwkeurige pick-and-place-machine bespreken. Om te voldoen aan de montagevereisten van ultra-microcomponenten zoals 01005 (0,4 mm × 0,2 mm), heeft onze pick-and-place machine belangrijke doorbraken gemaakt op het gebied van precisie en stabiliteit: 1. Visuele positioneringsnauwkeurigheid ±0,01 mm: Door gebruik te maken van hoge-resolutie lineaire encoders en een gesloten-lus controlesysteem, gecombineerd met multispectrale beeldvormingstechnologie, kan de machine nauwkeurig de positie en hoek van componenten bepalen, zelfs bij reflecterende of onregelmatig gevormde onderdelen; 2. Dynamische compensatietechnologie: Door continu veranderingen in de omgeving te monitoren via temperatuursensoren, worden de bewegingsparameters van de robotarm automatisch aangepast om fouten veroorzaakt door thermische uitzetting te elimineren, waardoor een stabiele werking over langere perioden wordt gegarandeerd; 3. Modulair ontwerp: Ondersteunt snel wisselen tussen spuitmonden en asynchrone productie met twee sporen, waardoor dezelfde apparatuur tegelijkertijd printplaten met verschillende specificaties kan verwerken. De omschakeltijd van de productielijn is verkort tot 5 minuten, zodat kan worden voldaan aan de flexibele productiebehoeften van kleine batches en productie van meerdere variëteiten.

Ten derde willen we het hebben over hoe AI een rol speelt in de inspectie- en bewakingsfasen. Intelligentie is de kernrichting geworden van SMT-technologie-upgrades, wat voornamelijk tot uiting komt in de volgende scenario's: 1. AI-defectdetectie: AOI-systemen op basis van deep learning kunnen subtiele afwijkingen zoals soldeerbel en soldeerbal onderscheiden door te trainen met een groot aantal defectmonsters, met een beoordelingsfout van minder dan 0,1%. Na de introductie van 3D AOI bijvoorbeeld, verhoogde de NX-serie van onze Nectec zijn detectie-efficiëntie met 30% en verminderde het zijn arbeidskosten met 40%; 2. Real-time productielijnbewaking: Door apparatuur zoals pick-and-place-machines en reflow-ovens te verbinden via industrial internet of things (IIoT), worden realtime gegevens over temperatuur, druk en trillingen verzameld. In combinatie met big data-analyse om storingen in apparatuur te voorspellen, worden de reactietijden voor onderhoud met 50% verkort; 3. Adaptieve procesoptimalisatie: AI-algoritmen genereren automatisch optimale plaatsingspaden en soldeerparameters op basis van het PCB-materiaal en componenttype, waardoor ongebruikte verplaatsingen worden verminderd en de plaatsingsefficiëntie met 15% wordt verbeterd.