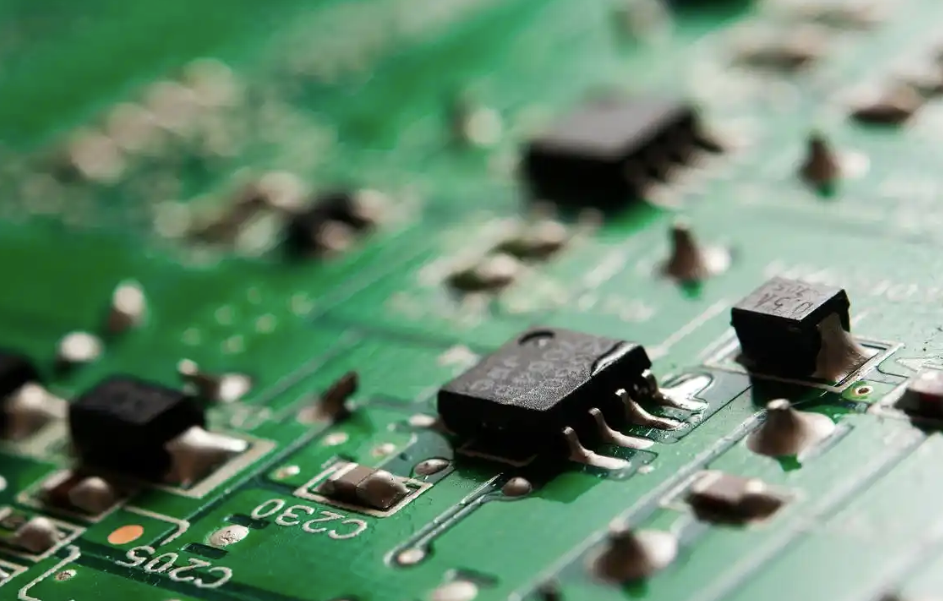

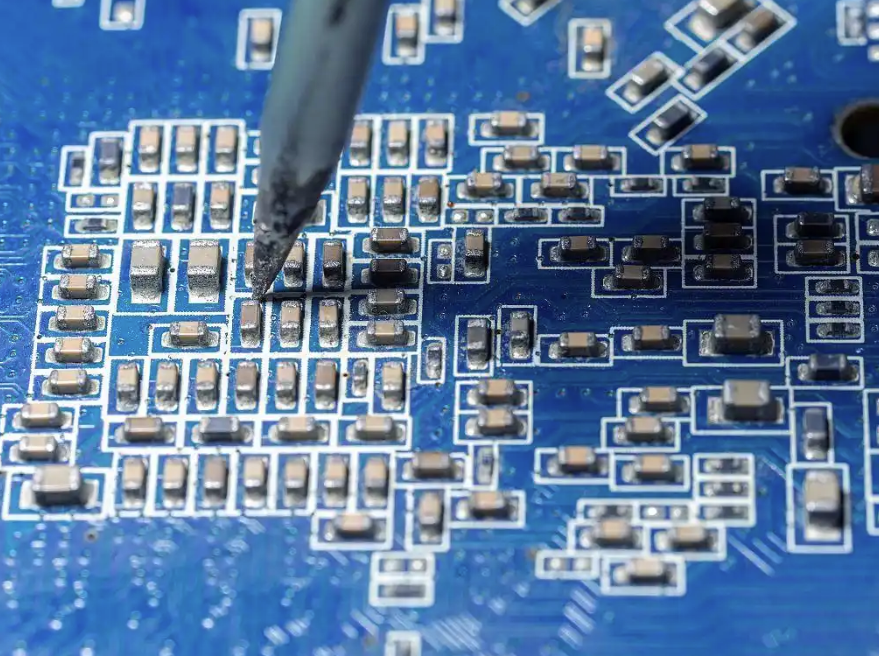

휴대용 전자 기기의 폭발적인 성장으로 사물 인터넷 단말기 형태는 계속 진화하고 있으며, 전자 시스템의 핵심 캐리어 인 반도체 개발 보드는 "더 작은 크기, 더 높은 통합, 더 강력한 성능"이라는 세 가지 도전에 직면 해 있습니다. PCBA 공정의 핵심 공정으로서 부품 소형화 적응, 고밀도 실장 공정 혁신 및 3 차원 통합 기능 혁신을 통한 SMT 배치 기술은 개발 보드 소형화 문제를 해결하는 핵심 엔진이되어 가전, 자동차 전자, 항공 우주 및 기타 분야에서 혁명의 형태를 달성하기 위해 촉진합니다. 먼저 전기 부품 소형화의 기반이 되는 물리학에 대해 알아보고자 합니다. SMT 배치 기술의 핵심 장점은 기존 스루홀 삽입의 크기 한계를 극복하고 초소형 전자 부품을 위한 안정적인 물리적 캐리어를 제공한다는 점입니다. 최신 배치 기계는 0.3mm 핀 피치 QFP 패키지의 정렬 요구 사항을 충족하기 위해 ±50μm의 배치 정확도로 0201(0.6mm x 0.3mm) 또는 01005(0.4mm x 0.2mm) 크기의 칩 부품을 정확하게 배치할 수 있습니다. Nectec의 픽 앤 플레이스 머신 시리즈 NT-P5 덕분에 모듈식 설계 지원 변환 기술을 사용하여 0201 크기의 칩 부품을 유연하게 처리할 수 있습니다. 이 기능을 통해 반도체 개발 보드는 부품 레이아웃의 밀도를 5-10배까지 높일 수 있습니다. 스마트폰 베이스밴드 개발 보드의 경우 0402 크기 MLCC 커패시터와 0.5mm 피치 LGA 패키지 칩의 조합을 통해 단위 평방 센티미터에 50개 이상의 액티브 및 200개 이상의 패시브 부품을 통합하여 기존 삽입 공정에 비해 3배 이상의 집적 밀도를 달성할 수 있습니다.

다음 주제에서는 이러한 SMT 기술 발전의 실제 적용 사례에 대해 논의해 보겠습니다. 소비자 가전, 자동차 전장, 항공 우주 산업 등 세 가지 분야를 집중적으로 살펴보고자 합니다. 먼저 소비자 가전에 대해 논의하겠습니다. 스마트워치 개발 기판에서 SMT 공정은 곡면 실장 기술(실장 각도 편차 1° 미만)로 0.4mm 두께의 연성 PCB와 0.4mm 높이의 초박형 부품을 구현하기 위해 넥텍의 NT-L12 픽 앤 플레이스 머신과 같이 전체 기판을 5mm 미만의 반경으로 구부릴 수 있어 원형 시계 케이스 디자인에 완벽하게 적응할 수 있도록 합니다. 부품의 높이를 제어(가장 높은 부품 ≤ 1.2mm)함으로써 개발 보드의 전체 두께를 2.5mm 미만으로 압축하여 배터리와 센서를 위한 30%의 공간을 확보할 수 있습니다. 자동차 전장의 경우, 고온(-40℃ ~ +125℃), 진동(가속도 50g)의 가혹한 환경에 직면한 자동차 ADAS 개발 기판은 소형화를 통한 SMT 기술로 콤팩트한 레이아웃을 구현합니다: 0.5mm 피치 BGA 패키지 칩, 충전 공정의 하단 (충전 속도 50mm / s), 100mm × 100mm 기판 통합에 20 개의 센서 인터페이스가있는 6 개의 AI 칩을 사용하여 기존 솔루션에 비해 부피가 60% 감소하고 동시에 부품 간격 최적화 (≥0.5mm)를 통해 방열 효율을 향상시킵니다.

항공 우주 산업에서 위성 탑재체 개발 보드는 무게(그램당 비용>$1000)에 민감한데, 경량화 소재 적용을 통한 SMT 기술로 기존 FR-4 기판 대신 알루미늄 기반 PCB(밀도 2.7g/cm³)를 사용하고 0.1mm 두께의 초박형 칩(무게 <0.1g) 실장으로 단위 면적의 무게를 줄여 40%의 무게를 획기적으로 감소시켰습니다. 부품 레이아웃 최적화 알고리즘(유전 알고리즘 솔루션)을 통해 200mm×150mm 기판에 10층의 회로 상호 연결을 구현하여 수동 레이아웃에 비해 20% 공간을 절약할 수 있습니다.