현대 전자제품 제조에서 제품은 점점 더 소형화되고 통합되고 있으며, 내부 결함을 감지하는 것은 물론 육안으로는 보이지 않는 마이크로미터 단위로 부품 간격을 측정할 수 있을 정도로 세밀해지고 있습니다. 이러한 맥락에서 X-레이 비파괴 검사 기술, 특히 '온라인 X-레이 검사' 시스템이 업계의 '현미경'으로 떠오른 것이 바로 이 때문입니다. 이 시스템은 전체 품질 관리 프로세스를 '샘플링 검사'에서 '전체 검사'로, 그리고 다음과 같이 변화시켰습니다. ‘매뉴얼‘ 를 '자동화'하여 수율과 생산 효율성을 크게 개선했습니다. 이 글에서는 휴대폰 칩, 드론 제조 공정에서 엑스레이 검사기가 업계에 어떤 솔루션을 제공할 수 있는지, 그리고 그 보급에 대해 논의하고자 합니다.

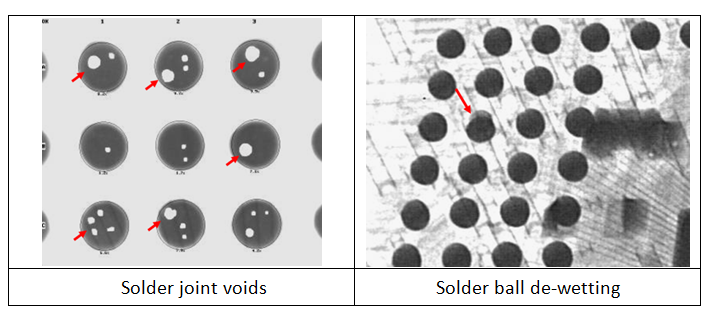

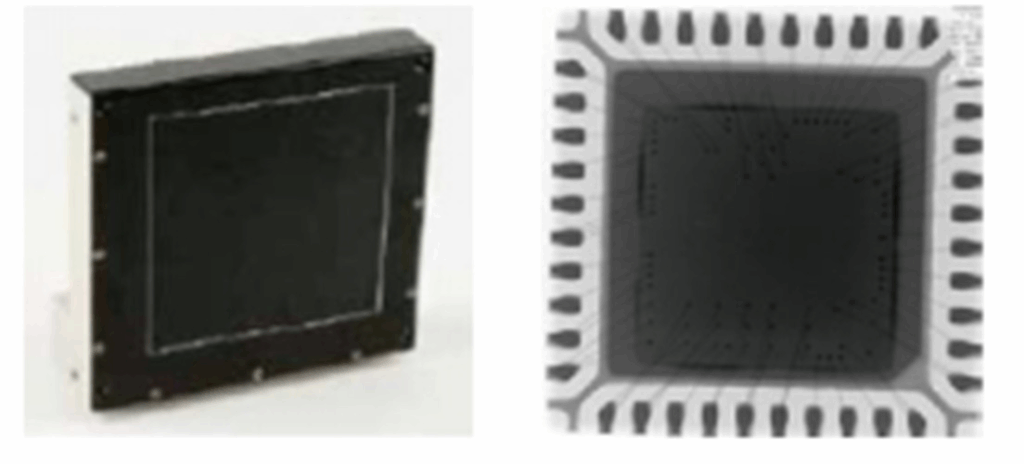

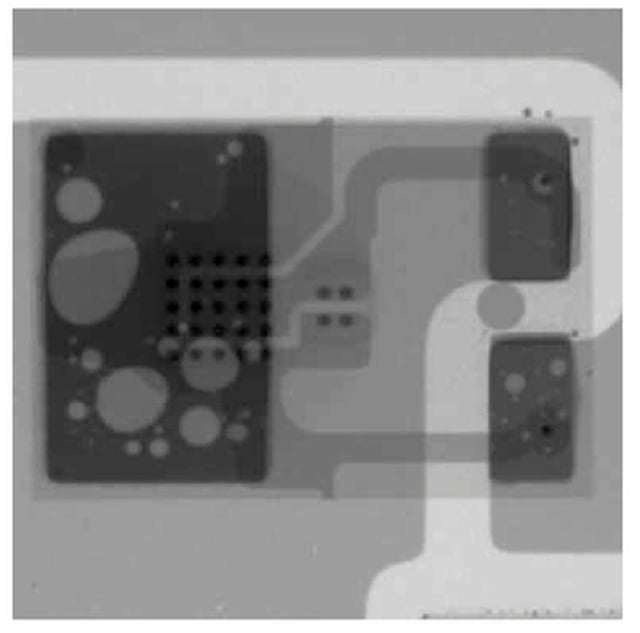

먼저 전자제품 제조에서 숨겨진 결함의 문제를 언급하고자 합니다. 먼저 5G, 인공지능, 사물 인터넷의 급속한 발전으로 단말기의 회로 기판 설계에 대한 복잡성 요구 사항이 점점 더 엄격해지고 있다는 점을 이해해야 합니다. 스마트폰의 메인보드를 예로 들면, 손바닥만한 크기의 회로 기판에는 수백 개의 칩, 커패시터, 저항기 및 기타 부품이 빽빽하게 들어 있습니다. 이러한 핵심 부품 중 상당수는 납땜 접합부가 칩 아래에 숨겨져 있는 BGA(볼 그리드 어레이) 또는 CSP(칩 스케일 패키징) 기술을 사용하여 패키징됩니다. 기존의 육안 검사 및 AOI(자동 광학 검사) 방법으로는 납땜의 품질을 확인할 수 없습니다. 마찬가지로 드론 컨트롤러, 전동 공구 구동 모듈, 산업용 카메라 메인 컨트롤 보드와 같은 디바이스의 경우 내부 회로 통합이 소비자 가전 제품보다 더 복잡합니다. 납땜 공극, 냉납 접합, 단락과 같은 문제가 발생하면 장치 작동 불안정, 신호 중단, 심지어 시스템 충돌로 이어질 수 있으며, 그 결과는 과소평가해서는 안 됩니다.

둘째, 온라인 엑스레이 검사기의 가치에 대해 언급하고 싶습니다. 고에너지 광선을 사용하여 물체를 투과하여 이미지를 형성하는 기술인 X-선 검사는 부품의 내부 구조를 '투과'하여 솔더 접합 상태, 연결 무결성 및 재료 결함을 직접 관찰할 수 있습니다. 기존의 오프라인 검사와 달리 온라인 X-Ray 시스템은 생산 라인에 원활하게 통합되어 자동 공급, 자동 스캔, 자동 판단 및 데이터 피드백을 달성할 수 있습니다. 온라인 X-Ray 검사기의 가치를 극대화할 수 있는 네 가지 영역이 있습니다. 가치 1은 스캔의 전체 범위: 더 이상 무작위 샘플링에 의존하지 않고 모든 보드와 모든 칩을 스캔하고 검사할 수 있다는 점, 가치 2는 실시간 피드백: 결함을 즉시 식별하고 경보를 울려 결함 제품이 다음 공정에 들어가는 것을 방지한다는 점, 가치 3은 폐쇄 루프 추적성입니다: MES 시스템에 연결된 검사 결과를 제공하여 품질 분석 및 추적 관리가 용이하다는 점, 가치 4는 미크론 수준의 정밀도: 검사 결과를 통해 BGA 솔더 볼, IC 핀, 내부 기포 등의 구조를 명확하게 보여 준다는 점입니다. Nectec과 같은 엑스레이 검사기 사용의 이점‘의 NX-CT160 온라인 엑스레이 검사기를 무제한으로 사용할 수 있습니다. X-레이 검사 과정에서 대상 전자 제품에서 칩 솔더 볼 붕괴가 발견되었습니다. 납땜 파라미터를 즉시 변경하여 후속 대규모 폐기를 피할 수 있었습니다. 마찬가지로 리플로우 솔더링 후 X-레이 검사를 통해 드론 제어 보드의 콜드 솔더 조인트 및 브리징과 같은 잠재적인 숨겨진 문제를 즉시 감지하여 공장 안정성을 크게 향상시킬 수 있습니다.

셋째, 이러한 X-Ray 검사기의 광범위한 적용 시나리오에 대해 언급하고 싶습니다. 처음에는 휴대폰이나 태블릿과 같은 가전제품에 주로 사용되었지만, 최근에는 높은 신뢰성에 대한 요구가 널리 퍼지면서 다른 분야에도 온라인 X-Ray 검사가 점점 더 많이 적용되고 있습니다. 새롭게 떠오르는 대표적인 네 가지 분야가 있습니다. 첫째 분야는 신에너지 배터리 관리 시스템: 솔더 접합부와 연결판 용접 품질을 검사할 수 있고, 둘째 분야는 자동차 전자 제어 장치: 다층 보드의 내부 비아 충전 상태를 확인할 수 있으며, 셋째 분야는 의료 전자 장비: 혈당 측정기, 인공호흡기 제어 보드 등의 메인 제어 보드의 솔더 접합부 품질을 모니터링할 수 있고, 넷째 분야는 산업 자동화 메인 제어 모듈: PLC, 가변 주파수 드라이브 보드 등 이러한 장비가 장기간 안정적인 작동으로 실행되도록 보장할 수 있습니다. 마지막으로 마이크로 어셈블리, 이기종 패키징, 플립 칩 패키징과 같은 첨단 패키징 기술의 발전으로 X-Ray 검사의 중요성이 지속적으로 증가하여 SMT 생산 라인에서 없어서는 안 될 필수 요소로 자리 잡고 있습니다.

넷째, 현재 산업 표준에 따라 더 스마트하고 효율적이며 통합된 X-레이 검사기의 미래 트렌드에 대해 언급하고자 합니다. 오늘날의 엑스레이 시스템은 더 이상 "사진 촬영"에만 국한되지 않습니다. AI 알고리즘을 도입하여 다양하고 복잡한 결함을 자동으로 식별하고 지능적인 판단과 결함 분류를 수행할 수 있습니다. 또한 딥러닝 기술을 통해 시스템을 사용할수록 더욱 스마트해지며, 과거 데이터를 기반으로 결함을 예측하고 공정 최적화 권장 사항까지 제시할 수 있습니다.

동시에 감지 시스템은 점차 MES 및 ERP와 같은 제조 시스템과 통합되어 스마트 팩토리의 일부가 되고 디지털화 및 지능화 수준이 지속적으로 향상되고 있습니다.

결론적으로 스마트폰 마더보드에서 드론 컨트롤러, 소비자 가전제품에서 산업용 제어 시스템에 이르기까지 온라인 X-Ray 검사는 조용히 중요한 역할을 하고 있습니다. 전자 제조의 품질 관리 표준을 향상시킬 뿐만 아니라 인더스트리 4.0의 맥락에서 공정 시각화 및 품질 관리를 달성하는 데 중요한 도구 역할을 하고 있습니다. 앞으로 부품이 소형화 및 3차원 설계로 계속 진화함에 따라 X-Ray 검사의 적용 시나리오는 더욱 광범위해질 것입니다. 제조 엔지니어, 품질 관리자 또는 스마트 제조에 관심이 있는 전문가라면 이 "투명 기술"의 가치를 인식하는 것이 필수적입니다.