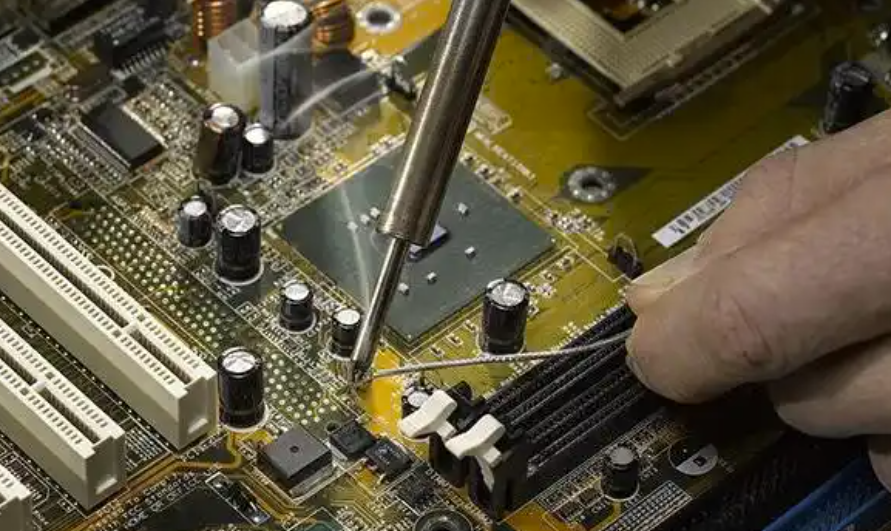

휴대폰 마더보드의 쌀알보다 작은 전기 부품이 어떻게 PCB에 '달라붙어' 전기를 전도할 수 있을까요? 그 해답은 표면 실장 기술(SMT)의 납땜 공정에 있습니다. SMT 기술은 휴대폰 칩 산업에서 오랫동안 사용되어 왔습니다. 최신 SMT 기술을 사용하여 PCB에 전기 부품을 납땜하는 자세한 단계는 다음과 같습니다. 1단계, 부품을 위한 좋은 '랜딩 스팟' 찾기. 표면 실장 납땜의 첫 번째 단계는 솔더 파우더(직경 20~50μm), 플럭스, 회색 "치약"처럼 보이는 접착제를 혼합한 솔더 페이스트를 PCB 패드에 적당량 도포하는 것입니다. Nectec의 솔더 페이스트 프린터 시리즈인 SP-510A는 이러한 작업을 처리할 수 있습니다. 최대 510mm x 510mm의 보드를 지원하며 전자, 자동차 및 통신에 적합합니다. 이제 두 번째 단계는 비전 자동화 장비가 이끄는 정확한 지점에 전기 부품을 장착하는 것입니다. 솔더 페이스트로 코팅된 PCB를 마운터에 공급하면 1초 안에 수십 개의 부품 배치를 완료할 수 있는 '정밀 로봇'과 같습니다. Nectec의 픽 앤 플레이스 머신 시리즈 NT-T5는 84,000CPH의 인상적인 배치 속도와 ±0.035mm(XYZ)의 배치 정확도로 이러한 설명에 부합합니다. 마운터의 '눈'은 고화질 카메라로, PCB의 기준점과 부품의 모양을 식별하여 정확한 위치를 계산한 다음 진공 노즐(최소 직경 0.3mm)로 부품을 흡입하여 패드 중앙에 놓습니다.

용접 공정에는 '국부 가열'과 '토탈 리플로우'의 두 가지 주류가 있습니다. 토탈 리플로우 납땜의 경우, 간단히 말해 솔더 페이스트가 "솔더 조인트에 스스로 흐르도록 하는 것"을 의미합니다. 부품이 부착된 PCB는 리플로우 오븐으로 들어가서 솔더 페이스트가 4개의 온도 구역을 통해 가열되어 '페이스트'에서 '솔더 조인트'로의 전환을 완료합니다: 예열 구역(80-150°C): 솔더 페이스트의 물과 용제를 증발시키고 플럭스를 활성화하며 산화층을 제거하는 데 약 60-90초가 걸립니다. 항온 영역(150-180°C): 솔더를 녹이지 않고 추가 가열하여 갑작스러운 열로 인한 부품 손상을 방지하는 데 30~60초가 소요됩니다. 리플 로우 영역 (220-250 ° C) : 솔더 분말 용융 (솔더의 융점 약 183 ° C), 표면 장력의 액체 솔더가 자동으로 패드와 부품 핀 사이의 간격을 채우고 부드러운 솔더 조인트 형성, 최고 온도는 30-50 ° C의 융점 이상이어야하지만 체류 시간은 10 초를 초과해서는 안되며 그렇지 않으면 부품이 연소 될 수 있습니다. 냉각 영역 : 솔더 조인트가 빠르게 냉각되고 응고되어 (냉각 속도 5-10 ℃ / 초) 견고한 금속 연결이 형성됩니다. Nectec의 무연 리플로우 오븐 시리즈에는 포괄적인 제품 라인이 포함되어 있습니다. 최소 4~5존에서 최대 12존 리플로우 오븐까지 최대 300mm의 PCB 폭을 지원합니다. 8, 10 및 12존 리플로우 오븐의 경우, 이 세 가지 제품의 특별한 점은 모두 1레일, 이중 레일 질소 납땜을 지원하여 납땜 성공을 보장하는 포괄적인 기능을 제공한다는 것입니다.