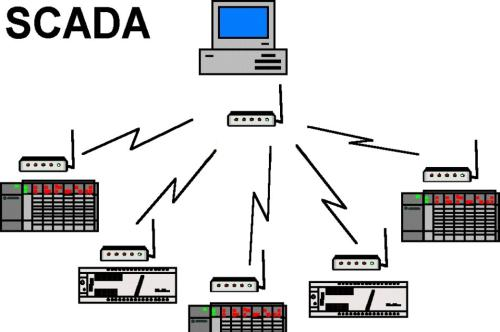

SCADA 시스템의 핵심 기능과 아키텍처에 대해 설명합니다. SCADA(감독 제어 및 데이터 수집)는 Nectec의 픽 앤 플레이스 머신 NT 시리즈의 핵심 인프라입니다. 핵심 기능에는 다섯 가지 주요 단계가 포함됩니다. 첫 번째 단계는 데이터 수집입니다. 여기에는 분산 센서 네트워크(온도, 진동, 전류, 육안 검사 등)를 통해 생산 라인 데이터를 실시간으로 수집하는 것이 포함되며, 샘플링 주파수는 일반적으로 10Hz 이상으로 고정밀 모니터링을 보장합니다. 다양한 산업용 통신 프로토콜(Modbus, OPC UA, Profinet, CAN 버스 등)을 지원하여 여러 제조업체의 장비와 호환됩니다. 두 번째 단계는 데이터 처리 및 분석입니다. 여기에는 데이터 정리(이상값 제거, 노이즈 필터링), 실시간 계산(OEE, MTBF, 불량률 및 기타 KPI), 규칙 기반 자동 알림(예: SPC 제한 경고) 등이 포함됩니다. 세 번째 단계는 시각화된 모니터링입니다. 여기에는 추세 차트, 대시보드 및 알람 로그와 같은 시각화 도구와 생산 라인 상태를 표시하는 동적 HMI(휴먼 머신 인터페이스)가 포함됩니다. 네 번째 단계는 데이터 분석에 기반한 생산 스케줄링, 품질 추적, 에너지 효율 최적화와 함께 MES/ERP 시스템과의 통합을 통한 생산 스케줄링 최적화입니다. 다섯 번째 단계는 생산 공정의 투명성입니다. 여기에는 실시간 주문 진행 상황 추적, 공정 매개변수 자동 검증, 품질 결함의 즉각적인 차단 등이 포함됩니다. 다음으로 SCADA 시스템의 장점은 다섯 가지 측면으로 분류할 수 있습니다. 첫 번째 측면은 표면 실장 상호 연결에서 SCADA의 핵심 애플리케이션입니다. 여기에는 실시간 데이터 수집, 원격 모니터링 및 지능형 제어, 생산 효율성 및 품질 관리의 최적화가 포함됩니다. 두 번째 측면은 실시간 데이터 수집 및 모니터링입니다. SCADA 시스템은 센서와 PLC를 사용하여 픽 앤 플레이스 기계의 생산 공정 중에 온도, 압력, 장비 상태 등 주요 파라미터를 실시간으로 수집하고 시각화를 위해 중앙 제어실로 데이터를 전송합니다.

예를 들어 전자 산업에 사용되는 Nectec의 픽 앤 플레이스 머신 NT 시리즈는 100%에 달해 생산 진행 상황을 실시간으로 추적하고 공정 파라미터를 자동으로 검증할 수 있습니다. 세 번째 측면은 원격 제어 및 이상 알림입니다. 여기에는 장치 매개변수의 원격 조정을 지원하는 시스템과 500개 이상의 이상 판단 규칙을 설정하여 실시간 조기 경보를 달성하는 것이 포함됩니다. 네 번째 측면은 생산 효율성과 품질 관리입니다. 데이터 분석을 통해 생산 공정을 최적화하고 품질 결함을 즉시 차단하여 재작업률을 줄일 수 있습니다. 또한 에너지 소비 히트 맵을 생성하여 에너지 소비가 많은 링크를 식별하고 에너지 사용을 최적화할 수 있습니다. 마지막 장점은 장비 수명 주기 관리입니다. SCADA는 장비 사용률, 고장률 및 기타 지표의 실시간 모니터링을 지원하여 기업이 지능적인 장비 유지보수를 달성할 수 있도록 도와줍니다.