新エネルギー自動車市場の爆発的な成長を背景に、自動車エレクトロニクスは、"高密度、高信頼性、高複雑性 "を特徴とする包括的なアップグレードの時期を迎えている。電子制御ユニットやバッテリー管理システムからインテリジェント・コックピット・モジュールに至るまで、電子部品に要求される集積度と精度は従来の自動車をはるかに凌駕している。しかし、ほとんどの自動車メーカーのSMT生産ラインは、いまだに民生用電子機器時代の設備規格に準拠しており、歩留まりの変動、不十分なプロセス互換性、過剰なカーボンフットプリントなどの課題に直面している。このような新エネルギー自動車を支えるSMT製造技術をアップグレードする目的を論理的に議論・分析するために、そのペインポイント、アップグレード方法、ケーススタディから飛び込んでいきます。

第一に、新エネルギー自動車は、SMTピック&プレース・マシンに高度な技術を要求する。それらは3つのカテゴリーに分けられる。第一のカテゴリーは、精度と信頼性である。これは乗員だけでなく、車両自体の安全を守るための基本的な保護です。このカテゴリのSMT要件は、チップ部品の小型化:BMSチップとIGBTドライバー基板は、01005部品(0.4mm×0.2mm)と0.3mmピッチQFNパッケージングをサポートし、動的配置精度は≤0.025mm@3σでなければならない。また、過酷な使用環境下での互換性:車載電子機器は-40℃から150℃までの温度サイクルに耐える必要があり、はんだ接合不良率は50ppm(100万分の50)未満でなければなりません。これは一般的に、生産能力増強の圧力に対応するためのものである。このカテゴリーのSMT要件は、多品種混在ラインである。ここでは、車両モデルの反復の加速の助けを借りて、ラインの切り替え時間を15分未満に圧縮する必要がある。

そして、生産能力の需要:ここで、単一のSMT生産ラインの毎月の生産能力は、一般的に5000万点を超える必要があり、≥95%の稼働率で、第三のカテゴリは、グリーン製造です。これは、ESG政策の下での厳しい制約に対応するものである。このカテゴリのSMT要件は、鉛フリー製造:RoHS、REACH、およびその他の規制に準拠し、はんだの重金属残留量が0.1%以下である。また、カーボンフットプリント管理:機器のエネルギー消費量を20%~30%削減する必要がある。

第二に、新エネルギー車向けのSMT生産ラインには、特筆すべき4つの技術的なペインポイントがある。第一の問題点は、精度不足による歩留まりのボトルネックである。その理由は、伝統的なピック&プレースマシンが01005部品を実装する場合、歩留まり率は一般的に98%以下であり、手直しコストが劇的に増加するからである。その理由は、手作業による調整に依存するため、スクラップ率が0.2%と高く、プロセス・パラメーターの最適化が遅れるからである。その背景には、鉛系はんだや消費エネルギーの高いピック&プレースマシン、リフローマシンが輸出制裁のリスクに直面する可能性が高いことがある。ライン変更に30分以上かかるのが一般的で、複数車種の受注変動に対応するのが難しいからだ。

第三に、技術的な変革の道筋について議論したい。私たちの視点では、ハードウェアのアップグレード、ソフトウェアの強化、そしてグリーントランスフォーメーションの組み合わせである。我々はそれを3つの主要な側面に分けている。それぞれの側面について、その理由とともに深く掘り下げてみよう。まず、ハードウェアのアップグレードについては、精密製造の基盤強化に焦点を当てたい。高精度ピック&プレースマシン:磁気浮上式リニアモーターを交換し、動的精度を0.035mm@3σに向上させ、光学アライメントシステムをアップグレードして30μmレベルのマークポイント認識をサポートします。また、窒素リフローはんだ付け装置では、酸素含有量を100ppm以下に管理することで、はんだ接合部の酸化を抑え、歩留まりを1.5%向上させます。第二に、ソフトウェアのエンパワーメントについては、スマートで自動化されたガイド付き工場の中核を構築することに注力したいと考えています。最適化できるインテリジェントシステムには2種類ある:AIプロセス最適化システム:機械学習と材料吐出データのリアルタイム分析を行い、ノズル経路を動的に調整し、材料吐出量を0.2%から0.08%に削減する。さらに、デジタルツイン技術を使って生産工程をシミュレーションし、新製品導入サイクルを60%短縮しました。また、MESを深く統合することで、設備全体の有効性、エネルギー消費量、歩留まりなどの指標をリアルタイムで監視し、異常発生時の対応速度を70%向上させる。第三に、グリーン・トランスフォーメーションでは、コンプライアンスとコスト削減に焦点を当てたい。このような目的を達成するために、Sn-Ag-Cu合金を使用する鉛フリーはんだ技術という2つのもっともな方法がある。そして、消費電力のインテリジェント管理:可変周波数モジュールと熱回収システムを追加して、装置の消費電力を25%削減する。

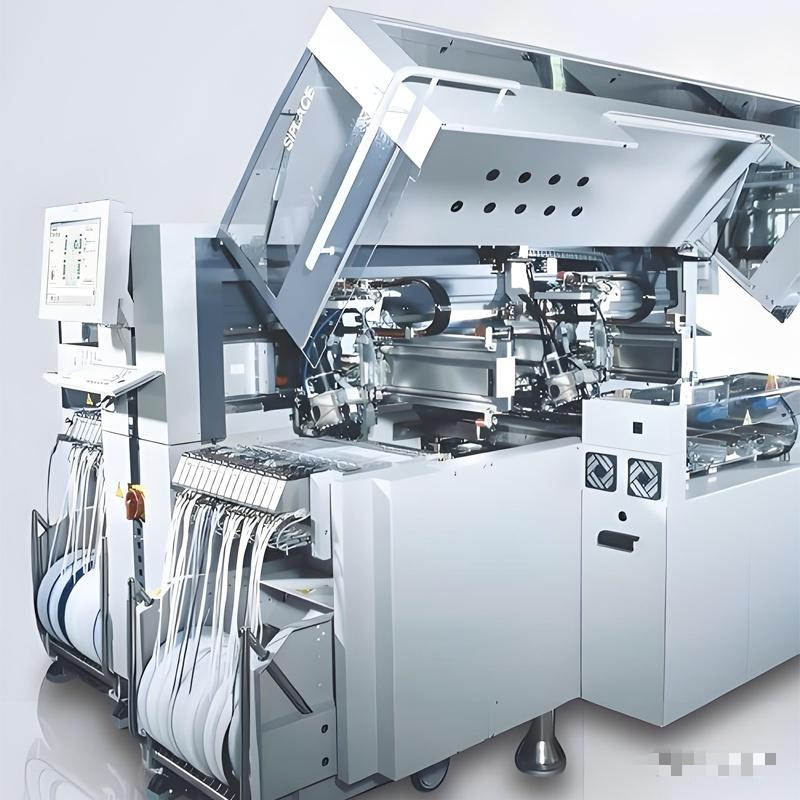

第四に、このアップグレードに関する過去の事例を紹介したい。背景には、当社の過去の顧客である某新エネルギー車メーカーが、BMSモジュールの歩留まり不足による納期遅延のため、巨額の違約金に直面していたことがある。彼らが行ったことは3つのステップに分けられる。まず、0.035mm@3σの精度を持つNectecのピックアンドプレースマシンNT-T5を数台購入した。次に、これらの機械にAI材料排出警告モジュールとMESインターフェースを追加した。最後に、窒素リフロー炉を鉛フリーはんだペーストに交換した。このアップグレードの結果、同社は以下のことを達成した:歩留まり率が99.5%に増加し、年間修理コストを1200万元削減。生産能力の立ち上げ速度が50%増加し、注文の配信サイクルが18日に圧縮され、単位当たりのカーボンフットプリントが28%削減。

第五に、この生産ラインのアップグレード傾向の将来展望について述べたい。このような背景を言及することは、技術の収束と製造の地域化を支えるため、極めて重要である。第一に、レーザー溶接、3次元SPI検査などの技術がSMT生産ラインに統合され、ナノメートルレベルのプロセス制御が実現されることを想定している。第二に、東南アジアや東欧などでの中古装置の需要が高いことは明らかである。現地に合わせた決済方法と迅速なサービスを顧客に提供することは必須であり、競争に勝つ要因の一つである。最後に、世界が再生可能エネルギーとグリーンエネルギーを推進し続ける中、太陽光発電の供給、設備の再製造、炭素クレジット取引のアップグレードが今後さらに増えるだろう。

結論として、エネルギー自動車向けSMT装置の技術的変革は、決して単純なハードウェアの交換ではなく、"精密な職人技+インテリジェントシステム+グリーン基準 "を組み合わせたチェーン全体の包括的なアップグレードである。自動車メーカーにとって、Nectecのようなクロスプロセス統合能力とグローバルサービスネットワークを持つパートナーを選ぶことが、生産能力とコンプライアンスという2つのプレッシャーを突破する鍵になるだろう。