めまぐるしく変化するエレクトロニクスとPCB(プリント基板)製造の世界では、品質保証が最も重要です。デバイスが小型化・複雑化するにつれ、従来の検査方法では不十分なことが多くなっています。この記事では、プリント基板の品質と信頼性を高めるためにX線検査技術が果たす重要な役割について紹介します。

PCB製造を理解する

PCBは現代の電子機器の基幹であり、様々な部品を接続するために必要な回路を提供する。製造プロセスには、設計、エッチング、はんだ付け、組み立てなど、いくつかの重要なステップが含まれます。各工程は、最終製品の機能と寿命を保証するために、厳しい品質基準を満たす必要があります。

検査が重要な理由

PCBに欠陥があると、電子機器の致命的な故障につながる可能性があります。コールドソルダージョイント、ボイド、ミスアライメント、その他の欠陥などの一般的な問題は、性能に大きな影響を与える可能性があります。したがって、製造サイクルの早い段階で問題を特定し、修正するためには、堅牢な検査プロセスが不可欠です。

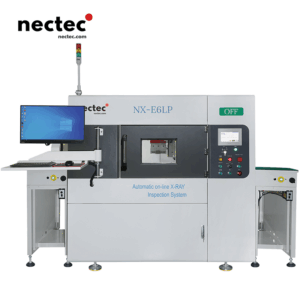

X線検査技術の紹介

X線検査は、X線を使用してプリント基板の内部構造を検査する非破壊検査方法です。この技術により、製造業者は隠れた特徴を可視化し、部品の配置やはんだ接合部の完全性を確認することができ、高品質の生産に不可欠な貴重な洞察を得ることができます。

X線検査のメリット

- 非破壊検査: 他の検査方法とは異なり、X線検査では基板にダメージを与えないため、最終組み立て前に完全な分析を行うことができる。

- 高精度: X線検査システムは、肉眼や従来の検査方法では見えなかった微細な欠陥を検出することができる。

- 効率が良い: 自動X線検査(AXI)システムは、基板を迅速に処理し、製造環境での高いスループットを可能にします。

- 総合的な分析: X線は、外部検査では検出できないはんだ接合部の隠れたボイドなどの問題を特定することができます。

- リアルタイムのフィードバック: 製造業者は生産品質に関するフィードバックを即座に受け取ることができるため、迅速な調整が可能になり、無駄が削減される。

X線検査技術

1.二次元X線検査

二次元X線検査は、PCBの平面画像を提供し、オペレータは、はんだ接合部や部品配置などの重要な領域を検査することができます。この方法は、重大な問題を検出するには効率的ですが、複雑なアセンブリには十分な詳細が得られない場合があります。

2.3次元X線検査

三次元X線検査は、プリント基板の体積分析を提供します。この高度な方法では、内部構造を詳細に観察できるため、はんだ接合部内のエアポケットや位置のずれなど、隠れた欠陥の特定が容易になります。

3.コンピュータ断層撮影(CT)

CT(コンピュータ断層検査)は、最も高度なX線検査です。さまざまな角度から複数のX線画像を撮影し、PCBの3Dモデルに再構成します。この技術は最も包括的な分析を提供し、複雑な多層基板に特に有効です。

さまざまな産業におけるX線検査の応用

X線検査は一般的な家電製品にとどまりません。その用途は、以下のようなさまざまな業界に及んでいる:

- 医療機器 故障が重大な結果につながりかねない医療機器の信頼性を確保する。

- 航空宇宙 航空宇宙用途の重要部品は、安全性の観点から最高の品質基準が要求される。

- 自動車: 自動車の電子システムへの依存度が高まるにつれ、部品の信頼性を確保するためには堅牢な検査方法が不可欠となっている。

- 電気通信: 高品質のPCB部品は、通信システムの完全性を維持するために不可欠です。

課題と考察

X線検査システムには多くの利点がありますが、その導入には困難が伴います。先進的なシステムには高額な初期投資が必要なため、メーカーによっては導入に踏み切れない場合もあります。さらに、X線検査では、装置の操作や検査結果の正確な解釈に熟練したスタッフが必要です。

さらに、メーカーは検査するプリント基板のサイズと複雑さを考慮する必要があります。すべてのX線システムが大型基板や高密度基板に対応できるわけではないため、この技術を製造ワークフローに組み込む際には慎重な選択プロセスが必要となります。

PCB製造におけるX線検査の未来

技術が進歩し、高品質で信頼性の高いPCBへの需要が高まるにつれ、PCB製造におけるX線検査の役割はますます大きくなっています。各社は研究開発に投資してX線技術を改善し、より効率的で迅速、かつ利用しやすくしています。

また、自動化や人工知能との統合により、X線検査システムの機能が強化され、PCBの信頼性をさらに高めるインテリジェントな欠陥検出や予知保全戦略が可能になる。

X線検査導入のベストプラクティス

X線検査の導入を検討しているメーカーにとって、ベストプラクティスに従うことは、この技術のメリットを最大限に生かすために極めて重要である:

- ニーズを評価する: 特定の検査要件を評価し、選択したシステムが生産目標に合致していることを確認する。

- 職員を訓練する: X線データの正確な使用と解釈を確実にするため、オペレーターのトレーニングに投資する。

- 定期的なメンテナンス: X線装置の定期的なメンテナンスと校正を予定し、安定した性能を確保する。

- 他のQAプロセスとの統合: X線検査を他の品質保証手法と組み合わせることで、製造品質への包括的なアプローチが可能になります。

結論として、PCB製造が進化を続ける中、X線検査は電子デバイスの品質と信頼性を確保する上で重要な一歩を踏み出すことになります。PCBの内部構造を詳細に把握できるX線技術は、エレクトロニクス製造の将来において、さらに重要な役割を果たすことになるでしょう。