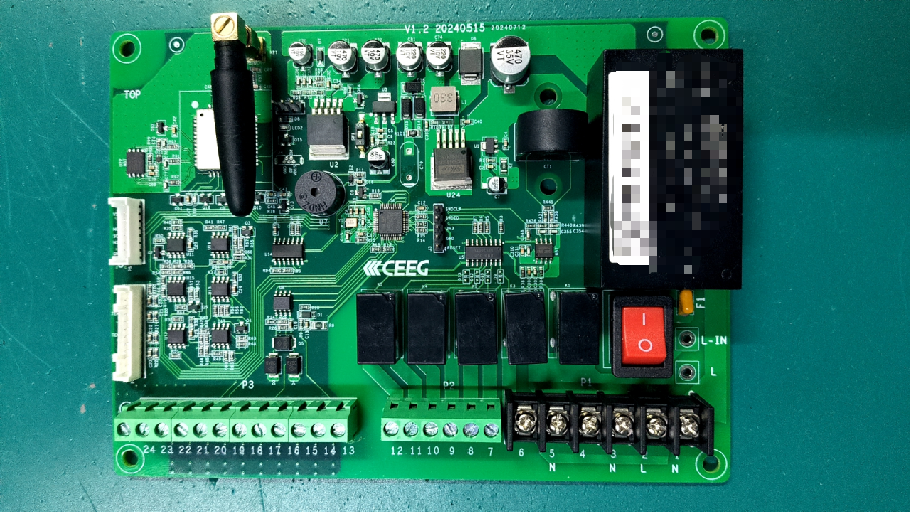

電子機器が小型化・高性能化へと進化を続ける中、SMT(表面実装技術)は現代の電子機器製造の中核工程として台頭してきた。技術革新により、SMTは "効率的な生産 "から "インテリジェントな製造 "へと飛躍しつつある。本稿では、SMT技術の最新動向をプロセスフロー、技術ブレークスルー、インテリジェント化の3つの観点から分析する。まず、従来のSMT製造プロセス(はんだペースト印刷から自動検査まで)について説明する。まず、SMT技術には、はんだペースト印刷、チップ実装、リフローはんだ付け、検査の4つのコア工程があります。これら4つのコア工程により、PCB基板への電子部品の高密度実装が可能になります。はんだペースト印刷では、レーザーカットされたスチールメッシュと高精度印刷装置が使用され、はんだペーストがPCBパッド上に均一に分布するようにします。圧力制御と目視キャリブレーション技術により、はんだペーストの厚み誤差を±5μm以内に制御し、その後のチップ実装の基礎を築く。チップ実装では、吸着ノズルアレイと多軸リンク技術を使用した高速ピックアンドプレース機が、部品を素早くピックアップし、正確に位置決めします。例えば、CCDカメラと搭載ヘッドが同期して移動し、移動中に部品の光学キャリブレーションを行う「フライングアライメント」技術に対応した新型ピックアンドプレース機は、毎時10万回以上の搭載速度を実現しています。リフローはんだ付けでは、貫通型マルチ温度ゾーン温度制御と窒素保護技術が採用され、はんだペーストは正確な加熱曲線の下で溶融し、信頼性の高いはんだ接合を形成する。

一部の装置はレーザーリペア技術を導入し、マイクロBGAなどの複雑な部品の局所的なリペアを実現し、20%以上の歩留まりを向上させる。また、検査では、AOI(自動光学検査)と3次元X線検査システムを組み合わせ、AIアルゴリズムにより、ミスアライメントやコールドソルダリングなどの欠陥を自動的に特定することができ、従来の手作業による検査の10倍の検出効率を実現しています。次に、高精度ピックアンドプレースマシンの技術進化についてご説明します。01005(0.4mm×0.2mm)のような超小型部品の実装要求に対応するため、当社のピック&プレースマシンは、1.目視位置決め精度±0.01mm:高分解能リニアエンコーダとクローズドループ制御システムを採用し、マルチスペクトル画像処理技術と組み合わせることで、反射部品や異形部品であっても、部品の位置と角度を正確に特定することができます:温度センサーで環境変化を常時監視し、ロボットアームの動作パラメーターを自動調整することで、熱膨張による誤差を排除し、長時間の安定動作を実現:迅速なノズル切り替えとデュアルトラック非同期生産に対応し、同一装置で異なる仕様のPCB基板を同時に処理できる。ライン切り替え時間が5分以内に短縮され、小ロット多品種生産のフレキシブルな生産ニーズに対応。

第三に、検査と監視の段階でAIがどのような役割を果たしているかについて言及したい。インテリジェンスは、SMT技術のアップグレードの中心的な方向となり、主に以下のシナリオに反映されている:1.AI欠陥検出:1.AI欠陥検出:ディープラーニングに基づくAOIシステムは、多数の欠陥サンプルによるトレーニングを通じて、はんだバブルやはんだボールのような微妙な異常を区別することができ、誤判定率は0.1%未満である。例えば、3D AOIを導入した当社ネクテックのNXシリーズは、検出効率を30%向上させ、人件費を40%削減しました:ピックアンドプレースマシンやリフロー炉などの設備を産業用モノのインターネット(IIoT)で接続することで、温度、圧力、振動などのリアルタイムデータを収集。機器の故障を予測するビッグデータ解析と組み合わせることで、メンテナンスの応答時間を50%短縮:AIアルゴリズムがPCB素材と部品タイプに基づいて最適な配置経路とはんだ付けパラメーターを自動生成し、アイドル時の移動を減らし、配置効率を15%向上させる。