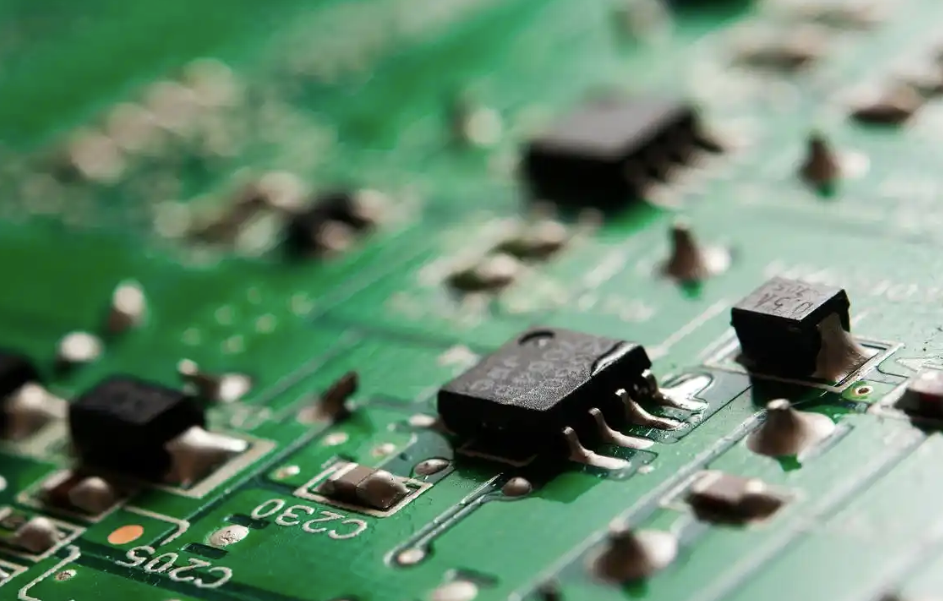

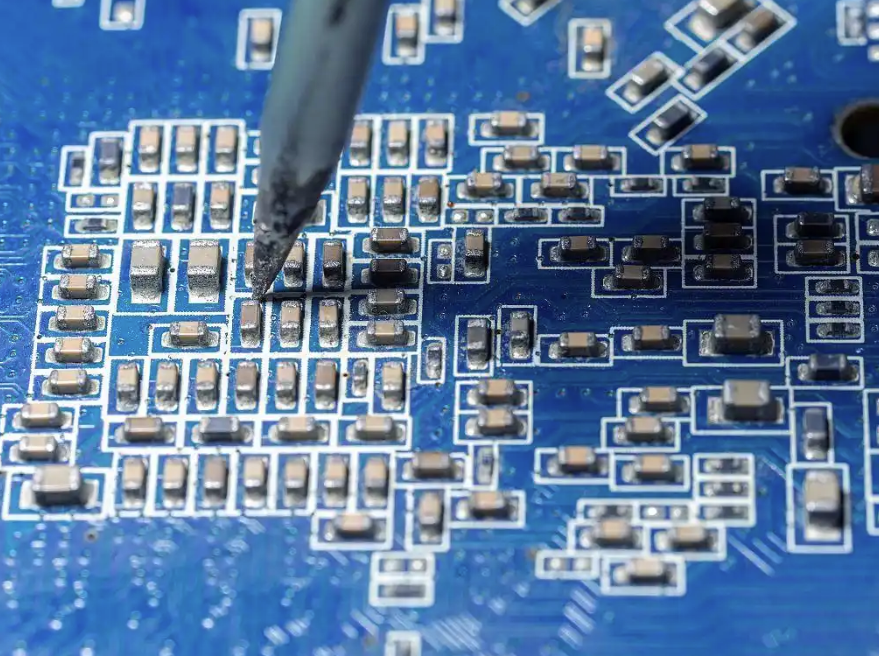

ポータブル電子機器の爆発的な成長、モノのインターネット端末の形態が進化し続ける中、電子システムのコアキャリアとしての半導体開発ボードは、「小型化、高集積化、高性能化」という3つの課題に直面している。PCBA加工の中核工程であるSMT実装技術は、部品の小型化、高密度実装プロセスの革新、3次元統合能力のブレークスルーを通じて、開発ボードの小型化問題を解決する重要なエンジンとなり、民生用電子機器、自動車用電子機器、航空宇宙などの分野で革命の形を達成することを推進しています。まず、電気部品の小型化の基礎となる物理学について説明したい。SMT配置技術の核となる利点は、従来のスルーホール挿入のサイズ制限を打破し、超小型電子部品に信頼性の高い物理的キャリアを提供することである。最新の実装機は、0201(0.6mm x 0.3mm)、あるいは01005(0.4mm x 0.2mm)サイズのチップ部品を±50μmの配置精度で正確に配置し、0.3mmピンピッチQFPパッケージのアライメント要件を満たすことができます。ネクテックのピックアンドプレースマシンNT-P5シリーズは、モジュール設計支援変換技術により、0201サイズのチップ部品のフレキシブルな加工を実現します。スマートフォンのベースバンド開発ボードでは、0402サイズのMLCCコンデンサと0.5mmピッチのLGAパッケージチップの組み合わせにより、単位平方センチメートルに50個以上の能動部品と200個以上の受動部品を集積することができ、従来の挿入プロセスに比べ、集積密度は3倍以上となります。

次のトピックでは、このSMT技術の進歩の実際の応用について説明する。民生用電子機器、自動車用電子機器、航空宇宙産業の3つの分野に焦点を当てたいと思います。まず民生用電子機器について。スマートウォッチ開発基板では、SMTプロセスにより、フレキシブルプリント基板の厚さ0.4mm、超薄型部品の高さ0.4mmを実現し、例えば、当社のNectecのNT-L12ピックアンドプレイスマシンを使用し、曲面実装技術(実装角度偏差<1°)により、基板全体を半径<5mmで曲げることができ、丸型時計ケースの設計に完璧に適合しています。部品の高さをコントロールすることにより(最も高い部品は1.2mm以下)、開発ボード全体の厚さは2.5mm未満に圧縮され、バッテリーとセンサーのために30%のスペースが確保される。自動車エレクトロニクス、高温(-40℃〜+125℃)、振動(50グラム加速度)の過酷な環境に直面して車載ADAS開発ボードのために、コンパクトなレイアウトを実現するために小型化を通じてSMT技術:0.5mmピッチBGAパッケージチップの使用。5mmピッチのBGAパッケージチップを使用し、充填プロセス(充填速度50mm/秒)の底部により、100mm×100mmの基板に6個のAIチップと20個のセンサーインターフェースを集積することで、従来のソリューションと比較して体積を60%削減し、同時に部品間隔(≥0.5mm)の最適化により放熱効率を向上させました。

航空宇宙産業、衛星ペイロード開発ボードは重量に敏感である(グラムあたりのコスト> $1000)、ブレークスルーを達成するために軽量材料の適応を通じてSMT技術:超薄型チップ(重量<0.1グラム)の実装の0.1ミリメートル厚さで、従来のFR-4基板の代わりにアルミベースのPCB(密度2.7g/cm³)の使用は、単位面積の重量は40%の重量を減らすように。部品レイアウトの最適化アルゴリズム(遺伝的アルゴリズムによる解決策)により、200mm×150mmの基板上に10層の回路配線を実現し、手作業によるレイアウトと比較して20%の省スペース化を実現しました。