スマートホーム照明システムの小型化、高集積化、高効率化の要求が高まる中、SMT組立技術はLED照明製造の中核部品となっている。しかし、LEDの発光効率と放熱性能は、照明器具の明るさ、寿命、安定性を直接左右する。スマートホームPCBA製造プロセス、SMT組立プロセスの最適化、放熱設計戦略の3つの側面を検討することで、技術的手段を通じて高い発光効率と効果的な放熱を確保する方法を探ります。

まず、スマートホームPCBA加工の主要な段階について説明します。第1段階-PCB設計と材料選択。スマートホーム照明デバイスのPCB設計では、放熱性能を最優先する必要があります。例えば、金属基板(アルミ基板など)は従来のFR-4基板の代わりに使用することができ、アルミ基板は1-3W/m-Kに達することができるなど、熱伝導率が高いからです。これにより、LEDから発生する熱を放熱層へ素早く伝導させることができる。また、多層PCB設計では、内層の銅箔の分布を最適化することで放熱経路を増やし、熱伝導経路を改善し、局所的な高温領域を減らすことができます。ステージ2-SMTチップ実装プロセスの精密制御。スチールメッシュ印刷とはんだペーストの品質は重要です。レーザー・スチールメッシュは、はんだ接合部の均一性を確保するために、はんだペーストの厚さを通常80~150μmに正確に制御し、はんだペーストの不足や過剰による誤はんだ付けや短絡を回避し、局所的な熱抵抗を低減します。

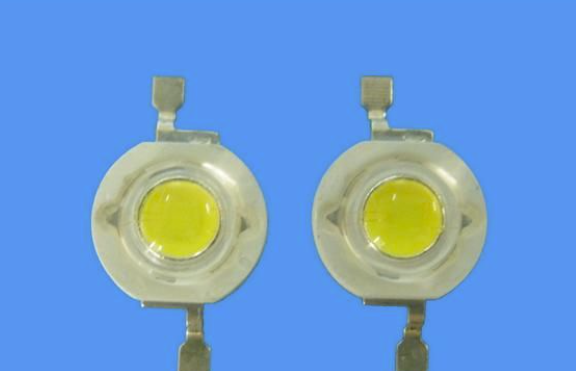

SMT配置精度とAOI検査が必要なのは、SMT配置機がATC自動ノズルシステムとリアルタイム真空検出を利用したNectecのNT-B5のような真空ノズルと画像認識システム(マークポイントキャリブレーションなど)を使用して、LEDチップの正確な配置を保証し、ミスアライメントによる不均一な放熱を避けるためです。オンラインAOI検査は、リアルタイムではんだ付けの欠陥を検出し、歩留まり率を向上させることができます。リフローはんだ付けの温度カーブも必要です。合理的な温度カーブを設定し、予熱、定温、リフロー、冷却の各段階を経て、LEDチップにダメージを与えることなくはんだペーストが完全に溶けるようにします。例えば、ピーク温度を230~250℃の間で制御し、高温によるLEDパッケージ材料の老朽化を避ける。

次に、LED放熱設計の核心戦略を説明するためのキーポイントについて説明しよう。キーポイント1-高効率熱伝導材料の応用。LEDチップとヒートシンク基板の間をサーマルグリースやサーマルパッドで埋めることで、接触熱抵抗を低減し、熱伝導効率を向上させるサーマルインターフェース材料が使用される。ヒートシンクとフィン構造は、表面積を増やすことで空気対流による熱放散を促進するため、スマート照明器具用の設計アルミヒートシンクやフィン構造に分類される。例えば、強制空冷ヒートシンクは接合部温度を5~10℃低下させ、LEDの寿命を大幅に延ばすことができる。

ペルチェ技術とは、私たちがよく知っているTEC1-12706モデルのような熱電冷却モジュールを使用し、コールドエンドで熱を吸収し、ホットエンドでファンにより熱を放散し、迅速な温度制御を実現する高出力LED照明器具の一部と定義され、特に密閉型スマート照明器具に適しています。インテリジェント温度制御システムは、私たちが知っているNTCサーミスタのような温度センサーを積極的に統合し、リアルタイムでLEDの接合部温度を監視し、過熱による光の減衰を防ぐためにMCUを介して駆動電流を動的に調整します。例えば、温度が65℃を超えると、自動的に10%-20%だけ輝度を下げ、光効率と熱負荷のバランスをとる。キーポイント3-環境最適化と構造設計。換気レイアウトの最適化は、自然対流による熱放散を促進するために、照明器具の筐体に放熱穴または空気ダクトを設計するために使用されます。Avoid thermal resistance accumulation(熱抵抗の蓄積を避ける)とは、複数の材料層間の熱抵抗の干渉を減らす現象を表す。

第三に、スマートホームデバイスの使用において、SMT製造技術に求められる特別な要件について説明しよう。要件1-小型化と高密度実装。スマートホームの照明器具は小型化が進んでおり、0201または0402パッケージの小型LEDを使用する必要があるため、SMT実装機の精度に対する要求が高くなり、通常は0.05mm以下になる。同時に、高出力LEDをプリント基板全体に均等に配置するなど、熱集中を避けるために部品レイアウトを最適化する必要がある。興味深いことに、SMT処理の前に、PCBを120℃前後で少なくとも2時間ベークして湿気を除去し、はんだ付け不良の原因となるリフローはんだ付け時の気泡の発生を防ぐことを提案する。

それだけでなく、長期的な光の減衰を抑えるために、エポキシ樹脂の代わりにシリコーンゴムのような高温耐性のあるパッケージ材料を使用することが推奨されている。実験によると、シリコーンゴムで包装されたLEDは、同じ温度条件下で40,000時間まで寿命を延ばすことができる。

第四に、スマート調光照明器具の放熱ソリューションのケーススタディについて説明しましょう。当社の過去の顧客のスマート天井照明器具のプロジェクトでは、彼のエンジニアはまず、アルミ基板と銅箔放熱層と底部放熱ファンを組み合わせて設計した。次に、彼の工場は、LEDアレイの均一な分布を確保するために、高精度の汎用機を使用してSMT配置を実施した。最後に、ブルートゥース・モジュールと温度制御チップを統合し、ユーザーはアプリで明るさを調整し、リアルタイムの温度を見ることができる。彼が感激したのは、全負荷で動作させた場合、ランプの接合部温度が55℃以下で安定し、光出力維持率が90%を上回り、寿命が50,000時間に達するというテスト結果が出たことだ。

結局、スマート照明器具のSMT技術の未来は明るい。革新的な材料の活用によって。熱伝導率5300W/m・Kのグラフェンサーマルフィルムと熱伝導率170W/m・Kの窒化アルミニウムセラミック基板が放熱効率をさらに向上させるだけでなく、AIアルゴリズムを組み合わせて熱分布を予測し、周囲温度に基づいてアクティブ冷却モードとパッシブ冷却モードを自動的に切り替えるなど、冷却戦略を動的に調整する。

SMT工場は、PCBA製造工程を最適化し、放熱設計を革新し、厳格な工程管理を実施することで、スマートホーム照明システムが高い発光効率を維持しながら効率的な放熱を実現し、明るさ、寿命、スマート制御に対するユーザーの総合的な要求を満たすことができることを理解することが極めて重要である。