セキュリティ監視の分野では、PCBA回路基板アセンブリ製品の信頼性が、機器の安定稼動やデータセキュリティに直結する。高温、高湿、粉塵、振動、雷干渉など、複雑で変化する屋外環境に直面し、SMTチップ加工技術を通じてPCBAの保護レベルをいかに向上させるかが、業界の技術アップグレードの鍵となっている。PCBAの加工フロー全体を組み合わせ、セキュリティ監視製品の保護性能向上におけるSMTチップ加工の核心的役割を探ります。

まず、セキュリティ監視PCBAの保護等級要件について説明します。これらのPCBAデバイスは通常、厳しい環境条件や産業条件下での展開が求められます。PCBAが直面する課題はいくつかあります。第一の課題は環境適応性で、PCBAデバイスはIP67以上の保護等級を満たし、雨水や埃の侵入を防がなければなりません。第二の課題は耐候性で、PCBAデバイスは-40℃から85℃までの温度変化に耐えなければならず、部品の熱膨張や熱収縮によるはんだ付けの失敗を防がなければなりません。

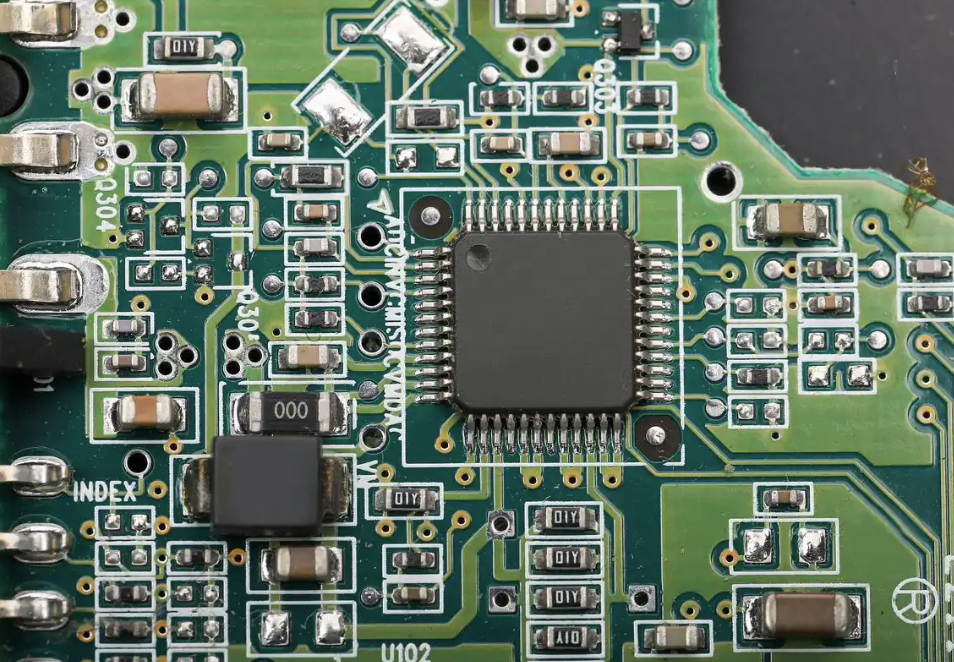

次に、SMT製造工程の核心保護技術について説明する。SMTチップ実装工程は、精密製造技術と材料イノベーションを利用して、セキュリティ監視PCBAの多重保護層保護システムを構築する。特筆すべきいくつかの保護層がある。第一層は高精度実装技術で、封止性能を向上させ、0201のようなマイクロパッケージ部品を使用して部品間隔を縮小し、埃の侵入経路を減少させ、BGAやQFNのような大型チップを底部充填接着剤で補強し、耐振動性を向上させる。第二層は三耐コーティング技術で、アクリル、ポリウレタン、シリコンの三耐塗料を使用して0.1-0.3mmの保護膜を形成し、湿気、塩水噴霧、化学腐食を遮断します。また、スプレー技術を採用し、コネクタやテストポイントなどのエリアを正確に保護し、放熱への影響を回避します。その結果、トリプルプルーフコーティングで処理されたPCBAは、85℃/85% RHの環境下で90%の絶縁耐性を維持する。第3層は静電気放電保護システムで、工場は温度22~28℃、湿度40~70% RHを維持し、帯電防止床を設置し、従業員に帯電防止服とリストバンドの着用を義務付けている。さらに重要なのは、SMT実装機、リフロー炉、その他の設備に独立アースを使用し、漏電によるPCBAへの影響を防ぐことです。一方、保護規格もこの層に関与しており、ANSI/ESD S20.20規格に準拠したHBM 4000Vにアップグレードされています。第4層は高信頼性はんだ付け技術で、タイプ5以上の超微粒子粉末はんだペーストを使用してはんだボイド率を5%未満に低減し、SPIとAOIによるリアルタイム監視により、はんだ接合部の充実度が75%以上であることを保証します。

さらに重要なのは、電源モジュールのような高熱領域にOSPと銀浸漬プロセスを組み合わせて活用し、はんだ接合部の耐熱サイクル性を向上させることである。

第三に、SMT技術によるセキュリティ監視PCBAの自動化と統合保護開発の将来展望を見てみよう。セキュリティ監視要求の高度化に伴い、SMTチップ加工は以下の方向で発展している。第一の方向は組み込み保護技術である。第二の方向はAI製造制御です。マシンビジョンを通じてはんだ接合部の品質をリアルタイムで検出し、リフローはんだ付けパラメータを動的に調整する。環境への影響を低減するために、水性トリプルプルーフ・コーティングやバイオベースのパッケージング材料を開発することが提案されている。

結論として、セキュリティ監視PCBAの保護等級を向上させる結果は、SMT組立精度、材料科学、プロセス制御の深い統合にある。SMT技術は、高精度組立、三層防食コーティング、静電保護、全工程の調整を通じて、セキュリティ機器に「防護鎧」を提供するだけでなく、業界を高信頼性とインテリジェンスに向かわせる。