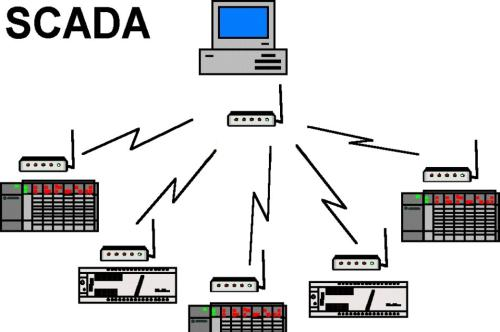

SCADAシステムのコア機能とアーキテクチャについて説明します。SCADA (Supervisory Control and Data Acquisition)はNectecのピックアンドプレースマシンNTシリーズの重要なインフラです。その中核機能には5つの重要なステップがあります。第一段階はデータ収集です。分散センサーネットワーク(温度、振動、電流、外観検査など)を通じて生産ラインのデータをリアルタイムで収集し、サンプリング周波数は通常10Hz以上で、高精度の監視を保証します。複数の産業用通信プロトコル(Modbus、OPC UA、Profinet、CANバスなど)をサポートし、さまざまなメーカーの機器と互換性があります。第二段階は、データ処理と分析です。データクレンジング(異常値の除去、ノイズのフィルタリング)、リアルタイム計算(OEE、MTBF、不良率、その他のKPI)、ルールベースの自動アラート(SPC限界警告など)が含まれます。第三段階は、視覚化されたモニタリングである。これは、動的なHMI(ヒューマン・マシン・インターフェース)が生産ラインの状態を表示し、トレンドチャート、ダッシュボード、アラームログなどの可視化ツールを含みます。第4段階は、データ分析に基づく生産スケジューリング、品質トレーサビリティ、エネルギー効率の最適化であり、MES/ERPシステムとの統合による生産スケジューリングの最適化も含まれる。第5段階は、生産プロセスの透明化である。これには、リアルタイムの注文進捗追跡、プロセスパラメーターの自動検証、品質欠陥の即時遮断が含まれる。次に、SCADAシステムの利点を5つの側面に分けて説明する。第一の側面は、表面実装相互接続におけるSCADAのコア・アプリケーションである。これは、リアルタイムのデータ収集、遠隔監視、インテリジェント制御、生産効率と品質管理の最適化を含む。第二の側面は、リアルタイムのデータ収集とモニタリングである。SCADAシステムは、センサーとPLCを使用して、温度、圧力、機器の状態など、ピックアンドプレースマシンの生産プロセス中の主要なパラメータをリアルタイムで収集し、データを可視化するために中央制御室に送信します。

例えば、エレクトロニクス産業における当社のネクテックのピックアンドプレースマシンNTシリーズは、100%に達することができ、生産進捗のリアルタイム追跡とプロセスパラメーターの自動検証を可能にします。第三の側面は、遠隔操作と異常警告です。これは、システムが装置パラメーターの遠隔調整をサポートし、500以上の異常判定ルールを設定し、リアルタイムの早期警告を実現する。第四の側面は、生産効率と品質管理である。データ分析によって生産工程を最適化し、品質不良を即座に察知して手戻り率を減らす。さらに、エネルギー消費のヒートマップを作成し、エネルギー消費の多いリンクを特定し、エネルギー使用を最適化することができる。利点の最後の側面は、設備のライフサイクル管理である。SCADAは機器の稼働率、故障率、その他の指標のリアルタイム監視をサポートし、企業がインテリジェントな機器メンテナンスを実現するのに役立ちます。