5GやIoTデバイスの小型化の波の中で、X線検査はミクロンレベルのはんだ接合部のブリッジやボイドを正確に検出し、回路基板の歩留まりを99.9%という新たな高みに押し上げた。リフローはんだ付けカーブを最適化することで、0.15mmピッチQFPのブリッジ不良率は1.2%から0.08%に激減した。AIのディープラーニングとナノCT技術は、エレクトロニクス製造における「欠陥ゼロ」の未来への道を開いている。しかし、私たちの注意と改善が必要な課題や欠点もまだあります。さらに、X線検査の有効性は機械のコアパラメータと密接に結びついている。そこで、SMT分野におけるX線検査機の用途、課題、今後の動向など、X線検査機の包括的な概要を紹介します。

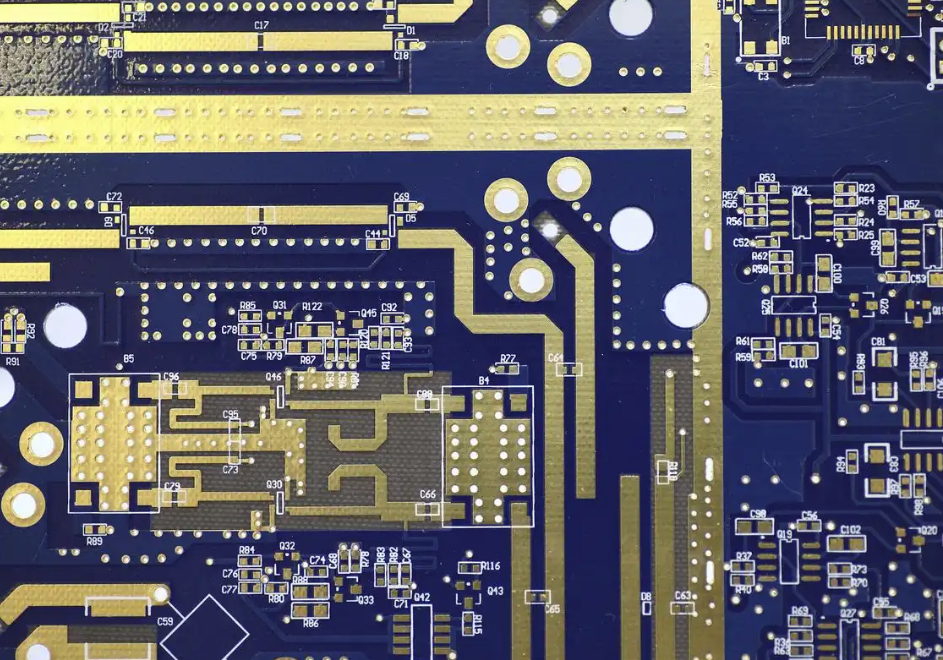

まず、SMT工程における主な欠陥と品質上の課題について説明したい。SMTは電子機器製造の中核工程であり、そのはんだ接合部の品質は回路基板の信頼性と寿命を直接左右する。しかし、高速配置やリフローはんだ付けプロセスでは、AOIを使用して識別することが一般的に困難な欠陥が約4種類あります。1つ目は、はんだブリッジで、隣接するピン間ではんだが誤って接続され、回路が短絡してしまうものです。このタイプの欠陥は、全欠陥の15~20%を占める。タイプ2はボイドで、はんだ接合部内の気泡の割合が10%を超えると、熱抵抗が増加し、部品寿命が30%以上減少する。タイプ3はコールドソルダーで、はんだが完全に溶融せず、異常な接触抵抗や断続的な誤動作を引き起こす。タイプ4はコンポーネントのミスアライメントで、BGA/CSPパッケージのオフセットがピンピッチの20%を超えると、信号伝送に失敗する。

従来のAOIでは表面の欠陥しか検出できず、BGAやQFNなどの隠れたはんだ接合部の内部欠陥に対しては無力でした。しかし、X線検査はその透過画像技術により、この問題を解決する重要なソリューションとなっています。このため、X線検査装置は現在、SMT分野をリードしています。

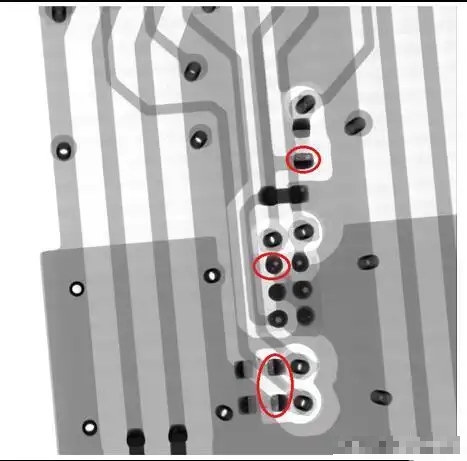

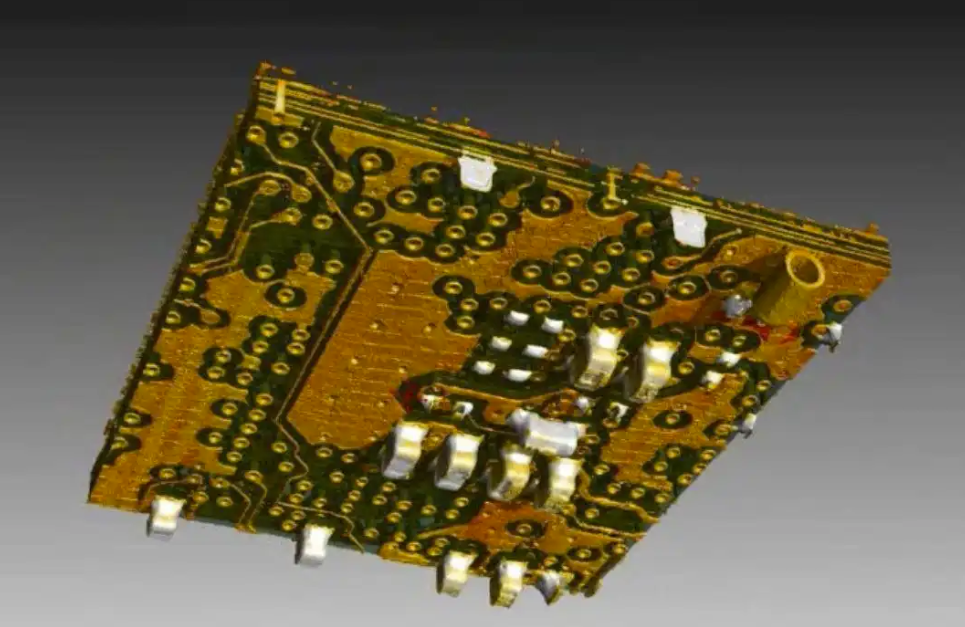

次に、X線検査技術の原理と装置のコアパラメータについて、画像形成の原理を中心に説明したい。特筆すべき原則は3つある。原則1は、材料の吸収の違いです。その理由は、錫系合金などのはんだは、FR-4や銅箔などのPCB基板のX線吸収係数と対照的だからです。原理2はトモシンセシス(断層撮影)である。その理由は、機械がマルチアングル投影によって3D画像を再構成でき、解像度が2~5μmで、空洞の体積とブリッジの位置を正確に定量化できるからである。原理3はAIアシスト分析である。その理由は、機械がよく知られたCNNのような畳み込みニューラルネットワークを使用して、エラー率0.3%であるのに対し、手作業による目視検査では約5%のエラー率である。次に、産業グレードの標準パラメータがSMT検査に与える影響について簡単に触れておきたい。第一に、≤1μmの分解能により、0.1mm²以下のマイクロブリッジやボイドを正確に識別できます。第二に、毎時10枚以上の検出速度で、最大84,000CPHを達成できるNectecピック・アンド・プレース・マシンのようなSMTラインの高速生産ライン・サイクルに合わせることができる。

次に放射線量だが、これは1サイクルあたり1μSv以下に達する。IEC 62494規格に準拠しているため、操作の安全性が確保され、部品の損傷を防ぐことができます。最後に、透過能力は120kV/200Wに達し、6層PCBや金属シールド部品の検査をサポートします。

第三に、NectecのX線検査装置をSMT生産ラインに導入した過去のお客様から寄せられた、ある典型的な実例をご紹介します。ある自動車エレクトロニクスメーカーのお客様で、ECU制御基板製造のX線検査中に0.20mmピッチQFPパッケージピンのブリッジングを発見されたことがあります。リフロー温度カーブを調整することで、ブリッジ不良率を1.3%から0.09%に低減することができました。

第四に、X線検査機の将来展望について述べたい。まず、AIのディープラーニングである。例えば、よく知られているGANを使って敵対的ネットワークを生成し、適応的なプロセスパラメータの最適化を実現する。次にCTトモグラフィである。Nectec社のNX-CT160のような成熟したナノスケールCT装置は、サブミクロンレベルの欠陥解析をサポートしている。最後に、マルチモーダル融合です。この大規模モデルは、X線、熱画像、音響検出データを統合し、包括的な品質監視システムを構築することができます。

結論として、世界は今、5GやIoTデバイスの小型化・高密度集積化に牽引されている。X線検査は、SMT工程における品質管理の中核ツールとなっています。はんだブリッジやボイドなどの隠れた欠陥を正確に特定することで、回路基板アセンブリの歩留まりを99.9%以上に向上させるとともに、品質コストを30%以上削減することができます。

今後、デバイスのインテリジェンスと検査速度の飛躍的な向上が続けば、X線技術はエレクトロニクス製造業界を「欠陥ゼロ」という目標に向けてさらに牽引していくだろう。