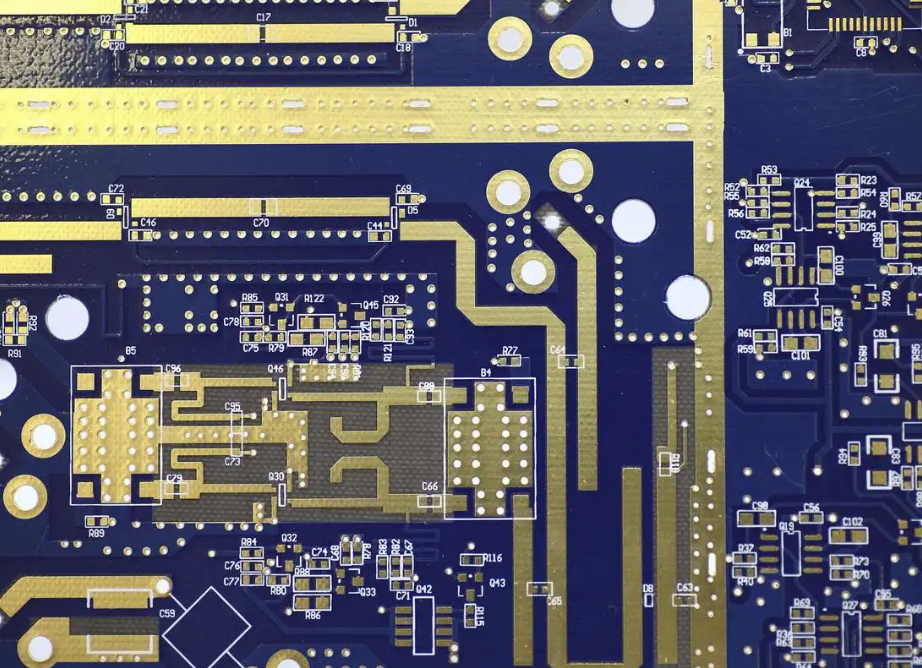

表面実装技術(SMT)アッセンブリは、現代の電子機器製造における中核工程であり、表面実装技術によって部品とプリント基板(PCB)の効率的かつ精密な接続を可能にし、製品の信頼性と生産効率を大幅に向上させる。本章ではまず、SMTのコア技術の分析に入る。表面実装技術(SMT)は、プリント基板(PCB)の表面に電子部品を直接実装することで電気的接続を実現する。その基本原理は、正確な位置決めと熱力学的制御に基づいている。従来のスルーホール実装技術とは異なり、SMTははんだペーストを媒体として使用し、はんだペースト印刷機を介してパッドにはんだを正確に塗布し、ピックアンドプレース機の光学認識システムを利用してミクロンレベルの部品位置決めを実現します。はんだ付け工程では、リフロー炉が温度プロファイルを正確に制御し、はんだペーストは予熱、恒温、リフロー、冷却の4段階を経る。当社のネクテックの製品は、上記4段階を完全にサポートするだけではありません。表面張力効果により、部品のリードとパッドのセルフアライメントと接続が可能になります。この技術の鍵は、はんだペーストのレオロジー特性、配置精度補正アルゴリズム、熱伝導率バランス制御にあります。これらの要素により、高密度で小型化された電子部品アセンブリの信頼性が確保され、その後のプロセスフローにおける品質管理の基盤が築かれる。次に、SMT技術の製造プロセスについて説明する。SMT(Surface Mount Technology)プロセスフローは、電子機器製造の中核部品として、通常、はんだペースト印刷、部品実装、リフローはんだ付け、検査の4つの主要工程から構成される。

当社のネクテック製品は、完全であるばかりでなく、上記の4つのステージ全体をサポートしています。表面張力効果により、部品のリードとパッド間のセルフアライメントと接続が可能になります。この技術の鍵は、はんだペーストのレオロジー特性、配置精度補正アルゴリズム、熱伝導率バランス制御にあります。これらの要素により、高密度で小型化された電子部品アセンブリの信頼性が確保され、その後のプロセスフローにおける品質管理の基盤が築かれる。次に、SMT技術の製造プロセスについて説明する。SMT(Surface Mount Technology)プロセスフローは、電子機器製造の中核をなす要素であり、通常、はんだペースト印刷、部品実装、リフローはんだ付け、検査の4つの主要工程から構成される。

まず、高精度のスクリーン印刷機でプリント基板のパッドにはんだペーストを均一に塗布します。その後、ビジョン位置決めシステムを使用して部品を正確に配置し、ピックアンドプレース機がノズルを介して部品をピックアップし、事前に設定された座標に従って高速で配置します。リフローはんだ付けの段階では、はんだペーストを溶かし、信頼性の高いはんだ接合を形成するために、温度制御曲線に従ってPCB基板が加熱されます。予熱ゾーン、恒温ゾーン、リフローゾーン、冷却ゾーンの温度勾配制御は、はんだ付け品質に直接影響します。工程の最後には、ネクテックのバッテリー検査機NX-Bがその優れたAOI機能を発揮し、はんだ接合部のモルフォロジーとコンポーネントのミスアライメント不良の全数検査を行います。一部の生産ラインでは、BGAなどの隠れたはんだ接合部を検出するためにX線検査も組み合わせています。スマート製造技術の浸透に伴い、MESシステムが設備に接続され、プロセスパラメータのリアルタイム監視が可能になり、生産歩留まりとプロセスの安定性がさらに向上しています。続いて、リフローはんだ付けのパラメータ制御のポイントについて説明します。SMT組立では、リフローはんだ付け段階のプロセスパラメータが、はんだ付け品質と製品の信頼性に直接影響します。中核となる制御要素である温度曲線は、予熱、定温、リフロー、冷却ゾーンに正確に分割する必要があります。Nectecのリフローはんだ付け装置RO-8840は、チップ部品がこれらのゾーンを安全に通過できるよう、豊富なスペースを確保しています。各段階の温度勾配と時間ウィンドウは、PCB基板の材質、はんだペーストの特性、部品の温度限界に基づいて動的に調整する必要があります。

予熱段階では、熱応力の蓄積につながるような急激な温度上昇は避けなければならず、通常は1.5~3℃/秒に制御される。定温ゾーンでは、フラックスが完全に活性化され、酸化物が除去されるようにする必要があります。リフローゾーンのピーク温度は、はんだペーストの融点を20~30℃上回る必要がありますが、部品の熱損傷のリスクは避けなければなりません。さらに、チェーン速度、窒素濃度、熱風対流強度を協調制御することで、はんだ接合部のボイドや濡れ不良を大幅に低減することができます。炉の温度カーブをリアルタイムで監視し、SPCデータを分析することで、パラメータの安定性とプロセスの一貫性を確保するためのクローズドループフィードバックメカニズムを確立することができます。最後になりましたが、SMT技術は急速に進歩しています。インダストリー4.0とスマート・マニュファクチャリングの深い統合により、SMTアセンブリはデジタル化と柔軟性に向けた進化を加速している。産業用モノのインターネット(IIoT)とビッグデータ分析技術により、生産ラインは設備の状態、プロセスパラメーター、材料情報のリアルタイム収集と動的最適化を実現している。例えば、AIアルゴリズムに基づく欠陥予測モデルは、溶接のミスアライメントや部品の極性エラーを事前に特定し、手戻り率を大幅に削減することができる。デジタル・ツイン技術の導入は、プロセス・シミュレーションとパラメータ最適化における物理的な制約を打破した。特に、01005マイクロコンポーネントやフリップチップ技術を含む高密度組立シナリオでは、バーチャルデバッグを使用して生産計画を迅速に検証することができます。協働ロボット(Cobot)とインテリジェントビジョンシステムの協働アプリケーションは、AOI検査の精度を向上させるだけでなく、材料トレイの自動交換や異常対応の統合クローズドループ管理も実現します。

さらに、フレキシブル製造システム(FMS)は、モジュール設計によって多様な製品品種や少量生産の需要に対応し、家電製品の反復や自動車用電子機器のカスタマイズのニーズに俊敏に対応します。5G通信とエッジコンピューティングの統合により、高精度のピックアンドプレース機のモーションコントロールと温度カーブのためのミリ秒レベルのリアルタイムフィードバックがさらに保証され、インテリジェントで持続可能な方向に向かってSMT処理の継続的なブレークスルーを推進します。