SMT工場におけるAIを活用した効率的なMES実行管理の核心は、人工知能技術を活用して製造実行システム(MES)のリアルタイム意思決定、プロセス制御、リソーススケジューリング機能を最適化し、表面実装技術(SMT)生産ラインの効率、品質、柔軟性を向上させることにあります。ネクテックのピックアンドプレースマシンはすべてAI機能を実装しているため、AIアシストSMTマシンのパフォーマンス向上に関して、この文章で言及する価値のある重要なポイントがいくつかあります。

最初のキーポイントは、インテリジェントな生産スケジューリングと動的最適化です。データドリブンなリアルタイムスケジューリングとボトルネックの予測・解消を成功させることができる。その背景には、AIエージェントがMESを通じて設備の状態、オーダーの優先順位、材料の在庫などのデータをリアルタイムに収集し、強化学習(RL)や遺伝的アルゴリズムを用いて、急なオーダーや設備の故障などの不測の事態に対応して生産計画を動的に調整し、スケジューリング効率を30%以上向上させることができるためである。さらに、過去のデータとリアルタイムのモニタリングに基づき、AIが生産ラインのボトルネックを予測し、早期に警告を発し、最適化ソリューションを推奨する。

第二のポイントは、インテリジェントな設備保全とOEEの改善です。予知保全やパラメータの自己最適化をシームレスに行うことができる。その背景には、振動センサーや電流信号などのIoTデータを活用することで、AIモデル(よく知られたLSTMニューラルネットワークなど)がピックアンドプレースマシンやリフローはんだ付け装置の重要部品の故障を予測できるため、計画外のダウンタイムを削減し、装置全体の効率を15%~25%向上させることができる。これだけでなく、AIインテリジェントエージェントは、リフローはんだ付け温度カーブとはんだ付け品質の関係など、私たちがよく遭遇するプロセスパラメータを自動的に分析し、コールドソルダリングや反りなどの不良率を低減するためにパラメータを動的に調整します。

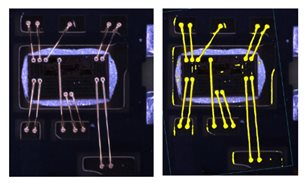

第三のポイントは、インテリジェントな材料と倉庫管理です。精密なセット検査とインテリジェントな倉庫スケジューリングを同時に行うことができる。その背景には、目視識別+RFID技術でSMTトレイの自動検証を可能にし、AIインテリジェントエンティティがMESで材料不足の事前警告を行い、生産ラインのダウンタイムを回避するためである。AGV/AMRとMESはリンクされ、AIは生産リズムに基づいて材料配送ルートを最適化し、倉庫の回転率を20%向上させる。

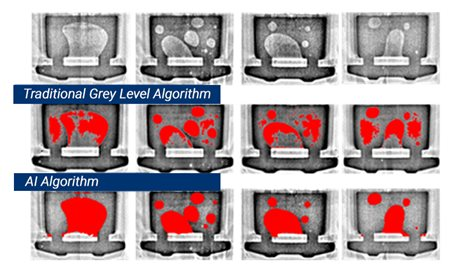

第四のポイントは、品質クローズドループ制御です。リアルタイム欠陥検出とSPCインテリジェント分析を責任を持って行うことができる。その背景には、データがリアルタイムでAIモデルにフィードバックされ、私たちがよく知っているYOLOアルゴリズムのようなディープラーニングが、欠陥の種類(はんだ不足や位置ずれなど)を分類し、自動修正のためにプロセス段階までさかのぼるために使用されるからです。さらに、従来のSPCルールに代わってAIが品質データの隠れた異常パターン(時間とともに変化するソルダーペースト印刷の問題など)を特定し、事前に介入する。

第五のポイントは、デジタルツインとシミュレーションの最適化です。バーチャル生産ラインのデバッグとエネルギー消費の最適化を信じられないほど実行できる。その背景には、デジタルツイン技術を活用して新製品のSMT生産工程をシミュレーションできるようになったため、AIエージェントが仮想環境で工程の実現可能性を検証し、切り替え時間を50%以上短縮できるようになったことがある。また、AIは設備のエネルギー消費データを分析し、作業場の空調やエアコンプレッサーなどの公共設備の運転戦略を最適化することで、エネルギー消費量を削減している。

最後に重要なポイントは、人間と機械の協調的意思決定である。これは自然言語対話(NLP)と例外処理知識ベースを寛大に実行することができます。その背景には、生産ラインの担当者が音声/テキストを使ってMESデータ(作業オーダーの進捗状況など)を照会したり、AIエージェントからのコマンド(緊急設備の停止など)をトリガーしたりできるため、操作インターフェースの切り替えにかかる時間を短縮できることがある。さらに、AIは過去のメンテナンス記録や設備マニュアルを統合し、故障発生時に解決策を提案するため、新入社員の迅速な対応を支援する。

結論として、この分野にはまだ解決されていない課題がある。MES/ERP/PLMシステムを接続し、統合データミドルプラットフォームを構築する必要があるだけでなく、エッジAIを使用して、AOI検査のようなリアルタイム性の高いシナリオでクラウドの負荷を軽減する必要がある。また、"ブラックボックス "の懸念を回避するため、ビジュアル・ダッシュボードを通じてAIの意思決定ロジックを表示する必要がある。とはいえ、これらの課題を解決することでもたらされるメリットは大きい。効率面では、段取り替え時間が40%短縮、稼働率が20%~35%改善、品質面では、不良率が50%削減、顧客からのクレームが減少、コスト面では、材料ロスが15%削減、メンテナンスコストが30%削減された。

最後に、AIの発展のおかげで、AIエージェントとMESの深い統合を通じて、SMT工場は徐々に自動化から自動化制御へと飛躍することができます。私たちは、適応的で自己最適化されたインテリジェント製造システムを構築し続けています。