SMTプロセスは、今日PCBAを生産するための重要な技術である。高度に自動化されたメンバーとして、外部条件や内部管理要因の変化に直面し、解決できない生産上の困難がまだ多くあります。技術が進歩した今、IT+OTは生産ラインのオペレーションを支援する。それはもはや難しいことではない。スマートオペレーションでSMT工程をいかに効果的に統合・支援するかは、SMTメーカーにとって大きな未解決問題となる。この記事では、これらの質問に答えるために詳細を深く掘り下げ、これらの概念についてより広い視点を提供します。

まずは‘SMTを紹介しよう。SMTとは表面実装技術のことである。抵抗器、コンデンサ、トランジスタ、集積回路などの電子部品をプリント基板に実装する技術です。はんだペーストを使用して回路基板の表面に印刷し、電子部品のはんだ足をはんだペーストの位置に配置し、はんだペーストを溶かすために高温を使用します。高温炉の最高温度はソルダーペーストの融点より高くなければならないが、電子部品が焼けるほど高くしてはならない。ソルダーペーストが溶けると液体になる。電子部品の足をはんだで覆った後、その温度で冷却・固化され、PCBAが完成します。SMT技術とオリジナルのビア技術の最大の違いは、完成品の「量」にある。かつてのスルーホールはんだ付け技術では、部品を基板にはんだ付けするために、電子部品のはんだ足を追加して基板を通過させる必要があった。

はんだの足には最小サイズの制限があり、それがPCBボード全体の体積を小さくする妨げにもなっていた。SMT技術では、はんだペーストを使用するため、はんだ脚の体積がなくなり、製造されるPCBAのサイズはますます小さくなっており、薄型化する既存の電子製品設計のニーズにより合致している。

第二に、私たちはSMTから派生したさまざまな用語を常に耳にする。‘これらの用語について、一つ一つ詳しく説明します。第一用語はSMT、それは単に回路基板上に電子部品を実装するための現在の近代的な大量生産技術であり、特殊なはんだ付けプロセスは、回路基板上にはんだ付けの目的を達成するために、電子部品を接着するために使用されます。第二用語はSMD、また、表面実装デバイスとして知られている、チップ、抵抗器、コンデンサなどの回路基板にはんだ付けされている電子部品を指します。より一般的なモジュールの種類には、BluetoothモジュールやWIFIモジュールなど、さまざまな性能で構成されたSMAが含まれます。4番目の用語はSMEで、表面実装装置とも呼ばれ、SMD部品をはんだ付けするSMT技術に使用される設備を指します。SMEは、はんだペースト印刷機、熱風リフロー炉、ICTオンラインテスト機、AOI自動光学検出器などを含む様々なマシンをカバーしています。この設備は、PCBA製造工程における様々な電子部品の配置とはんだ付けを自動化します。

第三に、現代の工業生産においてSMTを使用する利点について述べたい。第一の利点は、電子機器の小型化である。電子部品をSMTで直接はんだ付けすると、面積も体積も小さくなる。より多くの基板スペースを節約することで、電子製品は小型化に向かうことができ、または同じスペースの回路基板に、より多くの電子部品を配置することで、より多くの機能と性能を高めることができます;第二の利点は製品精度が高いことで、SMD部品がより小さく、より薄くなると、電子製品が適用できる分野と寸法が大幅に拡大できる。例えば、電子製品の小型軽量化、高性能CPU、あるいはAIが計算能力を駆動するため、より強力なGPUなど、SMD部品がより高度な性能を発揮する。第三の利点は品質と生産の安定性で、スルーホールはんだ付け技術とは異なり、SMT技術自体は手作業をあまり必要としない。自動化された装置を使い、ほぼ全工程で電子部品の配置とはんだ付け作業を行う。大量生産により適している。また、スルーホールはんだ付けよりも工程が安定しており、品質も比較的保証されている。4つ目の利点は費用対効果の向上である。生産設備が自動化されると、工程が安定し、ミスが減り、生産効率の向上が促進されるほか、人手と作業時間が効果的に削減されるため、企業は人件費と時間コストを節約できる。

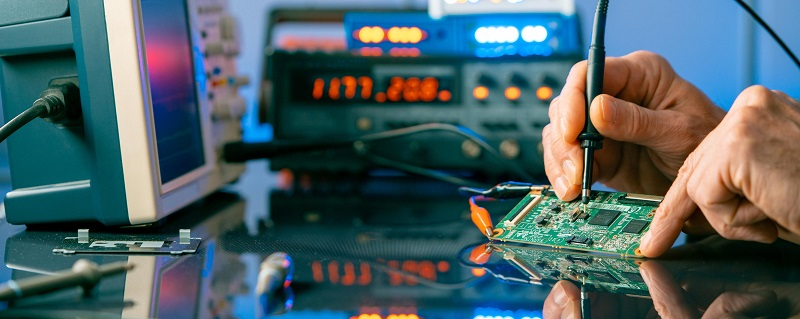

第四に、SMTの製造手順について説明したい。第一段階はPCB設置準備:メーカーが生産する回路基板には、印刷ライン、電子部品の設置位置の設定、はんだペーストの印刷ポイントなどが含まれています、第二ステップは電子部品の準備です:設計要件に従って、対応する電子部品を選択し、材料配置のために後続のSMTマウンターにそれらを設定します。第三ステップははんだペースト印刷です:設計図面がはんだペーストプリンタにインポートされ、PCBはベルトコンベアを通してはんだペーストプリンタに入り、はんだペーストは、電子部品をはんだ付けする必要がある場所に塗布されます。電子部品は、はんだペーストの上に貼り付けられます。はんだペーストはペースト状であるため、簡単に固定することができ、輸送によって部品がずれることはありません。第5ステップはリフローはんだ付けです。完成したSMTチップはリフロー炉に入り、高温ではんだペーストを溶かします。温度が下がると、はんだペーストが固化し、部品がプリント基板にしっかりと固定されます。この製造ラインの最終段階は、SMT検査です。ここでX線検査機が活躍します。ネクテック‘のNX-EF PCB/BGA用X線検査装置は、最大幾何学倍率125倍という最先端のX線技術を搭載しています。

第五に、SMT生産時に起こりうるいくつかの課題について述べたい。まず考えられる課題は、品質管理である。電子部品の小型化は発展に伴い避けられない傾向となっており、PCB基板における部品の高密度構成が主流となっている。小型化だけでなく、機能方向も複雑化し、部品の初期配置の難易度が高くなり、溶接などの技術的な問題が発生しやすく、間接的にその後の検査、メンテナンス、部品取り扱いの難易度上昇につながる。第二に考えられる課題は、人材と経験の必要性である。SMD部品の種類によってパッケージング設備が異なるため、加工やはんだ付けは、人材の経験に頼って、異なる設備や技術を使用する必要があるかもしれない。また、SMT工程は高度に自動化されているが、依然として経験豊富な人材が必要であり、工程の監視、設備の調整、保守を支援する必要がある。今日の急速な技術進歩と人材の高齢化を考慮すると、工程を維持するために十分な人材をいかに確保するかが課題である。第三に考えられる課題は、生産材料の管理の難しさである。材料の多様性に加え、統一された品質管理の複雑さも増し、市場の需要変化、価格変動、サプライチェーンの問題などの影響を受けやすくなり、SMTの生産スケジュールにさらに影響を与える。

第6に、SMTプロセス全体を支援するIT+OTとインテリジェンスの重要性について述べたい。いくつかの重要なポイントがある。最初のポイントは、インテリジェントインポートとオートメーションが一緒に動作することです:SMTプロセス自体が高度に統合されたオートメーションです。電子部品の配置から、はんだペーストの印刷、溶接、テストなど、自動化された実行プロセスは、生産品質の一貫性を達成するために生産中に使用されます。インテリジェントな導入は、生産ラインの異常を識別し、起こり得る出力エラーを排除し、工数を削減し、生産効率を向上させるのに役立ち、インテリジェントな協調自動生産の鍵となります。第二のポイントは、実際の監視とデータ分析です:プロセス中、機器のネットワーキングは、SMTプロセス全体の実際の監視を実現するために使用されます。センサーは監視設備システムに接続される。生産状況、設備稼動状況、製品品質値などのデータを収集し、データ分析と処理を行った後、プロセスの改善と最適化を達成するために、洞察力を得て、プロセスの問題を特定することができます。第三のポイントは、より迅速な対応能力と即座の意思決定:情報と操作が高速ネットワーク機能と組み合わされると、監視システムは、SMTプロセス中にリアルタイムのデータ検索と分析、さらには早期警告を提供することができ、管理者は潜在的なリスクを即座に発見し、プロセス運用中に、より迅速かつ正確な意思決定を行うことができます。可能性のある生産中断や品質問題を回避するために、即座に判断し、適切な行動をとることができます。

結論として、SMT技術の登場は電子製品の軽量化を促進し、電子部品の技術力と設計・生産能力も統一・向上した。高度に自動化された反面、SMT工程における材料の管理が比較的難しいというジレンマも生じている。生産技術の向上だけでなく、生産環境におけるIT、OT、インテリジェンスの統合能力は、今後のスマート生産の流れに対応するために必要な部分である。また、環境適応性の向上を推進することは、SMT企業の競争力を強化する鍵でもある。