LED SMTリフローはんだ欠陥X線検査は、ボイド、クラック、はんだ不足、部品の位置ずれなど、はんだ接合部の隠れた欠陥を検出し、光学検査では見えないようにするため、非常に重要です。適切なはんだ接続を確保することで、LEDの信頼性を向上させ、早期故障を防止し、照明やディスプレイの用途で安定した性能を維持します。この非破壊検査方法は、製造品質を向上させ、コストのかかる手戻りを減らし、電子アセンブリの業界標準を満たすのに役立ちます。この章では、LED SMTはんだ付けの一般的な欠陥について、深く掘り下げて簡単に説明します。

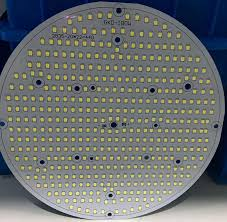

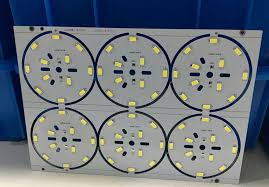

第一の欠陥は、はんだボイドの割合である。このボイドは、LEDチップのはんだ層に形成されることが多い。これは、リフロー炉での加熱プロセス中に、はんだに閉じ込められた空気やフラックス化合物が膨張することによって発生します。はんだ接合の信頼性は、はんだ合金だけでなく、LED デバイスとプリント基板の金属めっきにも依存します。さらに、リフローはんだ付けプロセスの時間と温度プロファイルは、はんだ接合部の濡れ特性と微細構造に影響するため、鉛フリーはんだ接合部の性能に大きく影響します。鉛フリーはんだは錫鉛はんだに比べ、温度サイクルによる熱応力や疲労亀裂により接合部が脆性破壊を起こしやすくなります。ネクテックのNX-EFなどのX線検査装置は、非破壊検査法を用いて、SMTリフロー後のはんだ接合部のボイド率を検査し、不良品を排除し、ランプビーズからの熱がアルミニウム基板に完全に伝導されていることを確認し、ランプの寿命が設計要件を満たしていることを保証することができます。

はんだボイドの原因のひとつは、ボイド率が高すぎることです。熱衝撃試験の環境では、気泡の熱膨張・収縮によってはんだクラックが発生し、LEDチップの信頼性が低下します。これは、ボイド率の高さによる熱抵抗の増加や熱伝導率の低下といった問題に直結します。パッドが大きいLEDチップの場合、高いボイド率は放熱に影響を与える主要な役割を果たします。ボイド率が高いほど熱抵抗が大きくなり、放熱性能が低下する。

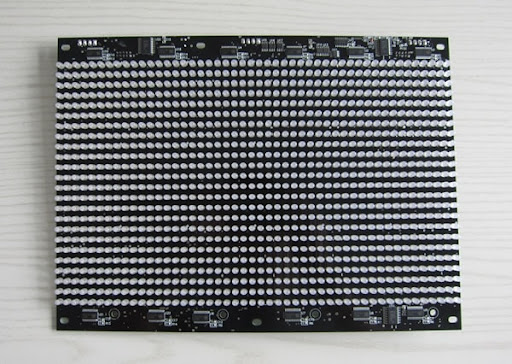

二つ目の欠陥は、はんだボールである。電子回路基板は部品密度が高く、間隔が狭いため、使用中にはんだボールが脱落することがある。はんだボールは、はんだペーストの過多、不適切なリフロー・プロファイル、汚染などによって形成される、意図しない小さなはんだの球体であるためです。これらのはんだボールは、特に高密度PCB設計において、隣接する導電性トレースやピンを橋渡しして短絡を引き起こす可能性があるため、チップ部品に重大なリスクをもたらします。さらに、動作中に移動すると、漏電、信号干渉、あるいは部品の故障につながる可能性があります。LEDやICパッケージのような微細ピッチや小型化されたアセンブリでは、はんだボールは機械的ストレスを生じさせたり、適切な放熱を妨げたりして、信頼性をさらに損なう可能性があります。このようなはんだボールの存在は、多くの場合、工程管理が不十分であることを示し、長期的な性能の問題を防止するために、ステンシル設計、はんだペースト塗布、リフローパラメータにおける是正措置が必要となります。一方、作業者の安全への配慮も必要である。

はんだボールは、プリント基板の取り扱いや組み立て作業において、作業者に深刻なリスクをもたらす可能性があります。この小さな金属球が作業スペースに散らばると、誤って吸い込んだり、皮膚に触れたりして、鉛やフラックスの残留物による呼吸器系の炎症やアレルギー反応を引き起こす可能性があります。さらに、床に落ちたはんだボールは滑る危険性があり、機器に挟まったはんだボールは電気的なショートやスパークを引き起こし、火傷や火災のリスクを高めます。大量生産では、はんだの飛散に繰り返しさらされることで、職場の安全性に長期的な懸念が生じる可能性もあります。

第3の欠陥は、偽はんだ、コールドはんだ、空はんだ、仮想はんだの問題に分けられる。偽はんだ付けは、はんだが接続を形成しているように見えるが、酸化やフラックス残渣などの汚染、または不十分な熱のために適切な金属学的結合を欠いている場合に起こります。冷間はんだ付けでは、リフロー中にはんだが完全に溶融せず、接合部がくすんだり、粒状になったり、ひび割れたりします。空はんだの場合、はんだがパッドや部品のリードを適切に濡らすことができず、はんだ接合部が欠落したり不完全になったりする。これは、はんだペーストの塗布不良、位置ずれ、パッドの汚れなどが原因で発生し、接続部に隙間ができる。これは通常、マイクロクラック、濡れ不良、機械的ストレスが原因です。

初期試験には合格するが、振動や熱サイクルの下では不合格になることが多い。それぞれを区別できるのは、偽のはんだ付けは真の接着を伴わない見かけ上の接合であるのに対し、冷間はんだ付けは溶融が不十分で脆い接合となることである。空はんだは、はんだ材料が欠けていることを意味し、仮想はんだは、断続的に故障する不安定な接続を意味する。コールドソルダリングや偽ソルダリングは、熱や汚染の問題などプロセスに関連することが多く、空ソルダリングはペーストの析出や配置ミスに起因する。仮想はんだ付けは、現場で不具合が発生するまで発見されない可能性があるため、特に危険です。

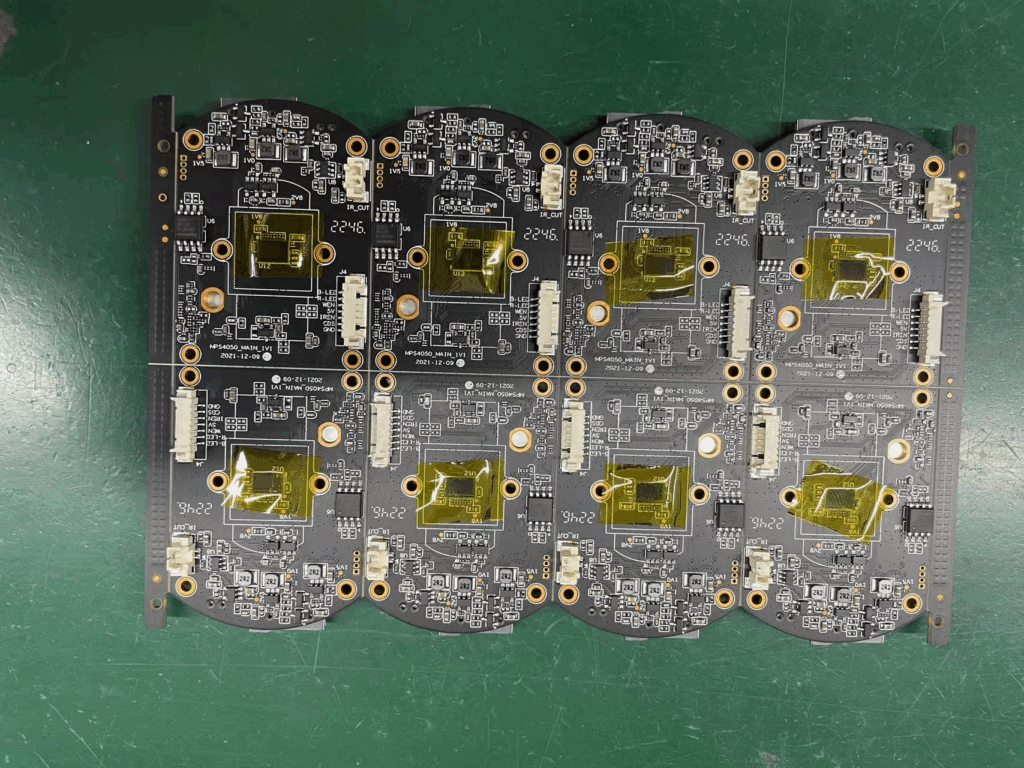

第4の欠陥は、はんだ接合部の低温化、ブリッジング、トンブストーニングの問題にも分けられます。この部分について、実際のケーススタディを使って説明する。まずはじめに、ネクテックの以前の顧客の一社から、ボイド率の検査、特にリフロー後のはんだペーストのはんだ付け結果を観察するための検査依頼がありました。リアルタイムX線画像を用いてLEDパッケージを検査したところ、かなりの数のはんだボイドを発見し、放熱パッドのボイド率はすべてのケースで30%を超えました。鉛を含むはんだに比べて、鉛フリーはんだは温度サイクルによる熱流動や疲労クラックによって脆性的な接合不良を起こしやすい。はんだボイド比が過度に高いと、LEDチップの信頼性が低下し、熱衝撃試験中に気泡が熱膨張・収縮してはんだクラックが発生します。

偶然にも、ある日、Nectedの別のお客様から、メールで、自社の製品に38%を超える確率で画素切れが多発しているとの連絡があり、解析レポートの提出を依頼されました。ドライバ、ヒートシンクの重量、ヒートシンクの表面積、熱接着剤、アルミ基板の熱伝導率、回路のショートの有無など、一連の問題を除外した結果、ピクセル切れの原因を特定することはできなかった。状況を分析した結果、リフロー時のはんだ層が検査されていないことが判明。その後、非破壊X線検査を実施したところ、焼損したLEDの裏側のはんだ層にはボイドがあり、そのボイド面積は一般的にパッド面積の25%以上を占めていました。また、ネクテックの照明業界のお客様から、LEDの放熱問題が未解決であるとの報告を受けました。X線検査を実施した結果、同社製品の溶接部の空孔率は40%と高く、検査したすべてのサンプルの空孔率は10%を超えていた。その中で、37%のボイド率は20%から30%、42%のボイド率は30%から40%、12%のボイド率は40%を超えていました。当社の改善計画実施後、同社の製品はリフロー時のボイド率が10%以下を維持し、顧客は非常に満足しています。