スマートフォンのマザーボードのPCB基板が指の爪ほどの小ささであるにもかかわらず、数百ものマイクロコンポーネントを搭載しなければならない場合、0.05mmの配置ズレでさえ、製品ロット全体をスクラップにしてしまうのに十分である。このことは、ミクロン単位の精度が要求されるSMT組立工程が直面する厳しい課題を如実に物語っている。その解決策は、設備、工程、管理の相乗的な最適化にある。どの段階でも見落としがあれば、高精度達成のボトルネックになりかねない。では、この技術的ブレークスルーの背景にはどのような理由があるのだろうか。

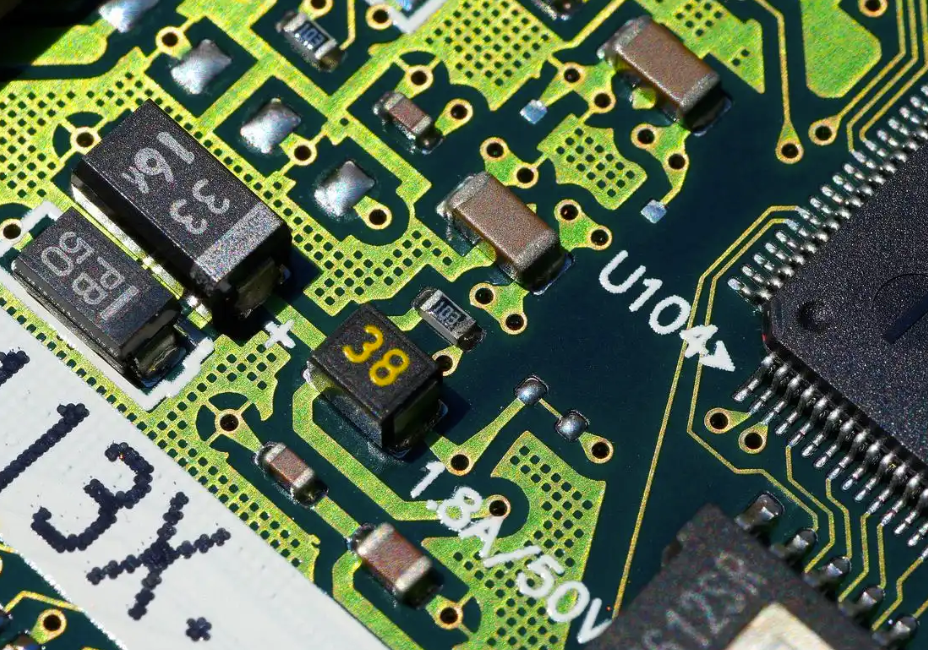

第一に、機械性能は精度を向上させるためのハードウェア基盤である。というのも、最近のハイエンドのピックアンドプレース機は、R軸の回転分解能が1パルスあたり0.0024°を達成し、ロボットアームに "ミクロンレベルの触覚感度 "を与えているからだ。しかし、装置の選択は、単にパラメータを比較するよりもはるかに複雑で、駆動システムの選択が実際の性能に直接影響します。従来のボールねじ駆動に比べ、リニアモーター駆動のX-Y位置決めシステムは、並進誤差を60%減少させます。ネクテックでは、レーザー干渉計で校正した後、その繰り返し精度が±12μmに達することを確認しています。これは、同じ部品を1000回連続して位置決めしても、位置のばらつきが髪の毛の直径の8分の1を超えないことに相当します。

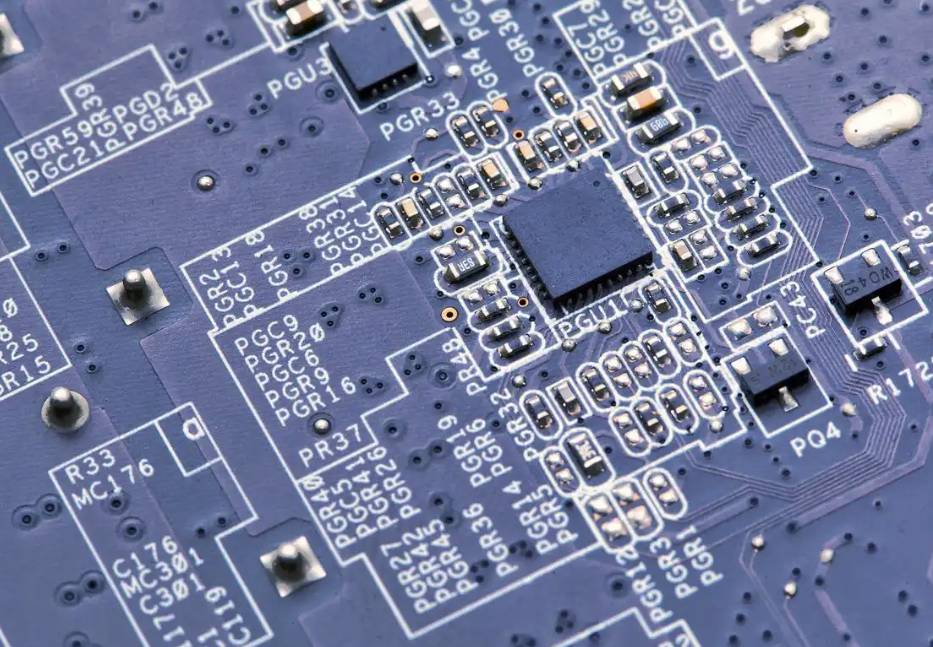

第二に、プロセスの最適化は、広範なアプローチと集中的なアプローチの間に動的なバランスをもたらすことができる。なぜなら、工程内の負荷分散は単純なタスク割り当てではなく、動的アルゴリズムによるインテリジェントなサポートが必要だからである。デュアルピックアンドプレースマシンの稼動状況をリアルタイムで継続的に監視することにより、インテリジェントスケジューリングシステムは、配置時間の差を3%以内に制御することができる。さらに高度な戦略として、0402パッケージの抵抗器やコンデンサを集中配置するなど、部品レイアウトの最適化を行うことで、ピックアンドプレースのヘッド交換頻度を40%削減することができます。Nectec社では、配置順序を最適化した結果、同じ種類の部品の連続配置時間が8.5秒から5.2秒に短縮され、38.8%の効率向上を達成しました。さらに、ロボットアームのアイドル動作を減らすことで、位置決め精度も同時に15%向上した。

第三に、品質クローズドループは、受動的検査から能動的防御への転換を意味する。その理由は、品質管理には包括的な防御システムの確立が必要であり、受入材料検査は見過ごされがちな防御の第一線だからである。PCB基板の熱膨張係数に1ppmの差が生じるごとに、リフロー半田付け後に0.01mmの位置ずれが生じる。基板の各バッチのCTE値を記録する受入材料データベースを確立することで、プログラム座標の事前補正が可能になり、問題を未然に防ぐことができます。AOIのようなオンライン検査システムの展開戦略も同様に重要である。ピックアンドプレースマシンの直後にファーストピース検査ステーションを設置すれば、15秒以内にオフセットデータをフィードバックすることができ、従来のエンドオブライン検査方法よりも2時間早く問題を特定し、欠陥の阻止効率を800%向上させることができる。

第四に、スマート・エンパワーメントは精度管理の将来像を提供する。工業4.0技術が精度向上の新たな道を開いているからだ。新製品導入段階におけるデジタルツイン技術の応用では、3Dシミュレーションを使用して、異なるプロセスパラメーター下での配置偏差を予測し、実際のデバッグ時間を8時間から90分に短縮している。機械学習アルゴリズムは、より深い洞察を示す。ネクテックでは、3年間の部品配置データを分析した結果、環境湿度が10%上昇するごとに、0201部品の位置偏差が0.7μm増加することがわかりました。この知見に基づいて確立された補正モデルは、季節的な精度変動を72%減少させます。このような技術の進歩は、精密管理の限界を再定義するものである。

最後に5つ目は、精度と効率の最適なバランスを見つけることです。配置速度が毎時6万点を超えると、精度が1μm上がるごとに装置のエネルギー消費量が18%増加する。したがって、精度と効率のKPIマトリックスを確立することが極めて重要である。カーエレクトロニクスは "精度優先 "モードを採用すべきであり、コンシューマーエレクトロニクスは "バランスモード "を可能にする。今後の競争の焦点は、単一の精度指標から "総合的な製造能力 "へとシフトしている。また、5Gミリ波デバイスやARメガネ型マイクロディスプレイなどの新興分野では、X線検査機が主導的な地位を占めると見られ、この分野の将来性が期待される。