SMTアセンブリの分野では、電子部品はますます小型化し、はんだ付け密度は上昇しています。複雑なはんだ接合構造に直面した場合、従来の手作業による外観検査や従来の光学式検査装置(AOI)では、高精度かつ高信頼性の品質管理要求に対応できなくなっています。そこでネクテックは、非破壊・高解像度・内部構造の可視化が可能なX線検査技術により、高品質・高精度のX線検査装置を次々と世に送り出し、製品の品質確保と製造プロセスの向上に欠かせないツールとなっています。ここでは、4つのポイントについて解説したい。

まず、なぜ今、SMT組立工場にX線検査が必要なのかということだ。その理由は簡単である。SMT組立工程では、BGA(Ball Grid Array)、QFN、LGAなど、リードレスまたはセミリードレスパッケージの部品が広く使用されています。これらの部品のはんだ接合部は、ほとんどが部品の下に隠れているため、目視やAOIによる検査が困難です。はんだ接合部の気泡、低温はんだ接合、短絡、断線などの欠陥は、電子製品の安定性と信頼性に影響を与える重要な要因です。また、X線検査技術は、包装材を透過して内部のはんだ接合部を画像化できるため、製品を分解することなく潜在的な欠陥を検出できる。このように「内部を見る」ことができるX線検査は、従来の検査方法を補完する重要な検査方法であり、特に車載用電子機器、医療用電子機器、産業用制御システム、軍用製品など、厳しい品質管理が要求されるハイエンドの電子機器製造分野に適しています。

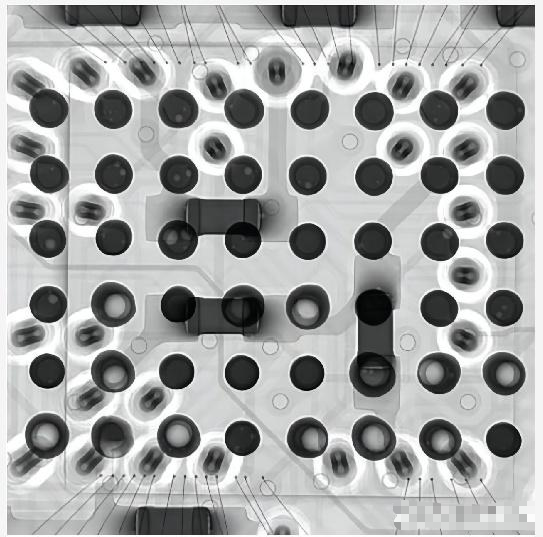

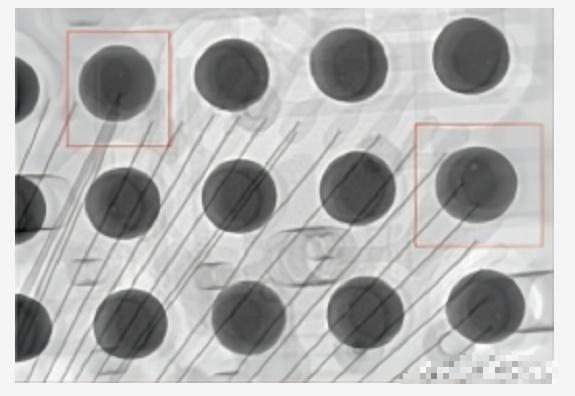

次に、X線検査機の原理について簡単に説明する。X線検査とは、X線を用いて対象物を透過させ、受光側で画像化することで内部構造を可視化・分析する非破壊検査法である。X線は対象物を透過する際、材料の密度や厚さによって減衰の度合いが異なるため、画像中のグレースケールのコントラストが異なり、検査対象物の内部構造の特徴が明らかになります。一方、SMT組立工場では、X線装置は主にはんだ接合部の形態を検査し、ボイド、低温はんだ接合、ブリッジ、はんだ不足などの欠陥の有無を判定するために使用されます。高解像度のX線源と画像取得システムにより、作業者は各はんだ接合部の品質状態を正確に分析できます。

第3に、X線検査機の実際の用途について説明します。状況1:BGAやQFNなどの底面実装デバイスの検査。従来の検査方法では、このようなパッケージの内部はんだ接合部にアクセスすることができないためです。一方、X線検査では、球状のはんだ接合部の分布、サイズ、気泡率、全体的なはんだ付け品質を明確に示すことができるため、コールドはんだ接合部やブリッジの検出に適した方法です。はんだ接合部内の気泡は、電気的不安定性やデバイスの故障の原因になることがあるからです。X線画像検査では、ボイドの大きさや位置を視覚的に評価できるため、工程改善の基礎となります。顧客からの返品や品質検査プロセスにおいて、X線透視技術を使って非破壊で欠陥を特定することで、問題のトラブルシューティング・サイクルを効果的に短縮し、不要な修理や分解を回避し、全体的な検査効率を向上させることができるからです;

状況4:初品検査と工程検証。SMT実装後の初品検査は、量産製品の一貫性を確保するための重要なステップだからです。X線技術を使用して初回製品を総合的にスキャンすることで、プロセスの逸脱を迅速に特定して修正できるため、その後の量産不良を防ぐことができます。

4つ目は、X線検査プロセスがSMT工場にもたらす価値ある成果です。成果1は、製品の歩留まり率の向上です。溶接不良を事前に検出することで、不良品が下流工程に入るのを防ぐことができ、再加工率とスクラップ率を大幅に削減できるからです。その理由は、主要なプロセス・ポイントにおける溶接品質を継続的にモニターし、その結果を生産ラインにフィードバックすることで、タイムリーにパラメーターを調整することができるからである。その結果、クローズド・ループ制御が達成され、製造工程の安定性が向上する。成果3は、高品質の納品に対する顧客の要求に応えることである。成果4は第三者認証と品質監査の取得支援である。ISO品質システムや顧客の工場監査に臨む際、X線検査機能が高度な検査方法のデモンストレーションとして使用されることが多く、SMT工場が標準化されたプロフェッショナルなイメージを確立するのに役立つからです。

結論として、電子機器製造の高度化・高信頼化に伴い、X線検査装置は高精度・非破壊の品質保証ツールとして、SMT業界において重要な役割を担うようになりました。今後、自動化とインテリジェンスの発展により、X線検査はAI画像認識やMESシステムとも連携し、よりスマートで効率的な全工程品質ソリューションをSMTチップ工場に提供することになるでしょう。