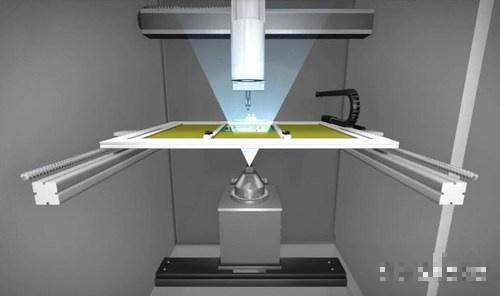

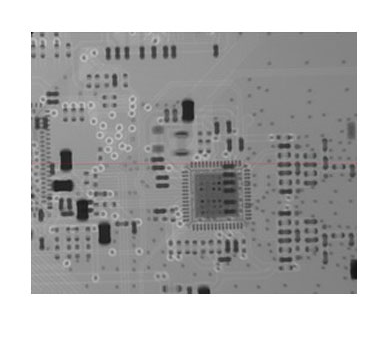

ここでは、X線検査技術の原理について説明する。X線検査技術の核心は、X線の透過性を利用して物体の内部構造を可視化することにある。X線は密度の異なる物質を透過すると、その密度差によって吸収される度合いが異なり、それに応じた内部像が形成される。具体的には、はんだ接合部のような密度の高い金属材料はX線の吸収が強く、輪郭が明瞭な画像となる。一方、PCB基板やはんだ接合部内のボイドのような密度の低い材料は、X線の吸収が少ないため、画像のグレースケールが変化します。検査装置は、これらの違いを正確に捉えた後、対象物の内部構造の正確な画像を構築し、その後の欠陥検出と解析のための直感的な証拠を提供することができます。SMTアセンブリでは、BGA(ボールグリッドアレイ)やCSP(チップスケールパッケージ)などのパッケージタイプのはんだボールはピンの下部に位置し、はんだ接合部はパッケージ本体に覆われているため、従来の光学式検査(AOI)でははんだ付け品質を効果的にチェックすることが困難でした。X線透視装置がSMT製品の欠陥検査に役立つアプリケーションのいくつかを説明します。

最初のアプリケーションは、はんだ接合部のボイド検出です。リフローはんだ付けプロセスにおいて、はんだペースト中のガスが完全に除去できない場合、はんだ接合部にボイドが形成されます。このボイドの存在は、はんだ接合部の構造強度を弱め、導電性を低下させ、さらには電子部品の早期故障を引き起こす可能性があります。

2つ目のアプリケーションは、ブリッジ問題の検出です。はんだ付けプロセスにおいて、過剰なはんだや不正確なはんだパッドの配置は、はんだ接合部間のブリッジを引き起こす可能性があります。ブリッジ

は、回路の正常な電気的性能を阻害し、短絡などの障害を引き起こす可能性があります。X線検査は、はんだ接合部間のはんだ分布を明確に示すことができます。

回路の電気的性能が設計要件を満たしていることを確認するために、余分なはんだブリッジがあるかどうかを正確に検出し、これを速やかに除去する。

安全上の問題がある。

第三の用途は、オープン・サーキットとコールド・ソルダー・ジョイントの検出である。不完全なはんだ溶融や不適切な溶接作業により、低温はんだ接合部やオープン回路が発生する場合があります。このような溶接の問題は、回路の電気伝導性に深刻な影響を与え、電子機器の誤動作を引き起こす可能性があります。X線検査では、はんだ接合部の密度や形状を注意深く検査することで、冷間はんだ接合やオープン回路などの一連の溶接不良を簡単に特定することができ、タイムリーな修理のための正確な証拠を提供し、電子製品の性能と品質を保証します。

ここで、このようなX線透視検査技術の利点について説明しよう。第一の利点は、ロスのない検査特性である。X線検査は非破壊検査であり、プリント基板や溶接部品に物理的なダメージを与えません。この特徴により

メーカーは、生産工程中の溶接品質をリアルタイムで監視し、最終製品の性能に悪影響を及ぼす心配をすることなく、潜在的な問題を迅速に特定して解決することができます。X線検査は、いくつかの破壊的検査法と比較して、検査コストを削減し、生産効率を向上させながら、製品の品質を確保することができます。

第二の利点は、高解像度画像と高い信頼性である。X線検査技術は、はんだ接合部などの細部を高解像度で画像化できるため、溶接品質を包括的かつ詳細に検査できます。従来の検査方法では発見が難しかった内部欠陥も、X線画像で鮮明に映し出すことができるため、検査員は正確で信頼性の高い検査結果を得ることができます。この信頼性の高い検査手法は、製品全体の品質向上と市場競争力の強化に貢献します。

第三の利点は、複雑なパッケージング構造に対応できることである。エレクトロニクス産業の発展に伴い、BGA、CSP、PoPなどの高密度で複雑なPCBパッケージ構造がますます一般的になっています。これらのパッケージング形態のはんだ付け品質は、回路基板の全体的な性能にとって非常に重要ですが、従来の検査方法ではこのような課題に対処できないことがよくあります。X線検査技術は、その強力な透過能力と正確な画像効果により、これらの複雑なパッケージ構造の検査要件を容易に満たし、潜在的なはんだ付け不良を迅速に特定して修復し、回路基板の高性能動作を保証することができます。

第4の利点は、バッチ検査や自動生産に対応できることです。X線検査技術は、プリント基板の個別検査だけでなく、大量生産工程におけるオンライン検査にも利用できます。高度な自動化装置と組み合わせることで、X線検査は大規模な生産工程における迅速かつ効率的な品質管理を可能にします。

これにより、生産効率が向上するだけでなく、各プリント基板のはんだ付け品質が厳しい基準を満たすことが保証され、電子製品の安定生産が強力に保証される。

ここで、これらのX線検査機に関する一般的な問題と、それに対応する解決策について説明する。最初の問題は、はんだ接合部のボイドです。はんだ接合部内のボイドは、SMTアセンブリ、特にBGAはんだ付けの際に最も一般的な欠陥の1つです。過度に大きなボイドは、はんだ接合部の機械的強度と電気伝導性を弱め、電子部品の安定動作に影響を与えます。X線検査技術は、ボイドのサイズ、形状、分布を正確に測定することができ、ボイド率を適切な範囲に制御することができます。

2つ目の問題は、はんだボールの変形やくぼみの問題です。BGAはんだ付けの際、はんだボールの変形やくぼみははんだ付け結果に深刻な影響を与えます。はんだボール形状の異常は、はんだ接合部の接触不良、電気伝導率の低下、さらには誤はんだ付けにつながる可能性があります。X線検査は、はんだボールの異常な形状を明確に検出することができ、はんだ付け品質の問題を早期に警告することができます。

第三の問題は、ワークピースのミスアライメントの問題である。SMT組立工程では、機械の故障、オペレーターのミス、材料の品質問題などにより、ワークピースの位置がずれることがあります。ワークピースの位置ずれは、電子部品の取り付け精度や電気的性能に影響し、ひいては製品の誤動作につながります。X線検査は、ワークピースの正確な位置をチェックし、ミスアライメントの問題を迅速に検出して修正することができます。

結論として、現代の電子機器製造において、電子部品や回路基板はますます小型化し、その機能も複雑化しており、SMTチップ加工検査技術に対する要求も高まっている。X線検査技術は、効率的でロスがなく、高精度な検査が可能という利点を持ち、従来の光学検査では検出が困難なはんだ付けの欠陥に対応する有効な手段となっています。高密度回路基板のはんだ付けの信頼性を確保するだけでなく、生産工程全体の品質管理レベルを大幅に向上させます。