新エネルギー自動車の市場普及率が40%を超えるにつれ、パワー電池試験技術の反復速度は従来の自動車部品をはるかに上回っている。しかし、中古のSMT設備は一般的に電池試験モジュールの老朽化や精度不足などの問題を抱えており、生産ラインの効率と安全性を制約する「見えない爆弾」となっている。本稿では、業界の苦悩から出発し、電池検査モジュールのアップグレードのためのコア技術と実施経路を深く解釈し、自動車メーカーと装置メーカーに再利用可能な改修ガイドラインを提供する。

再生可能エネルギーを利用したSMT実装・検査技術の採用と比較すると、車載バッテリー分野に特化した中古SMT実装・検査技術にはいくつかの欠点がある。それは

まず、精密故障。従来の中古装置では、測定にコンタクトプローブを使用することがほとんどである。新エネルギー電池の端子や接着部分などミクロンレベルの重要部品を扱う場合、誤差は15%-20%にもなり、自動車メーカーの電池モジュールの一貫性要求を満たすことは難しい。

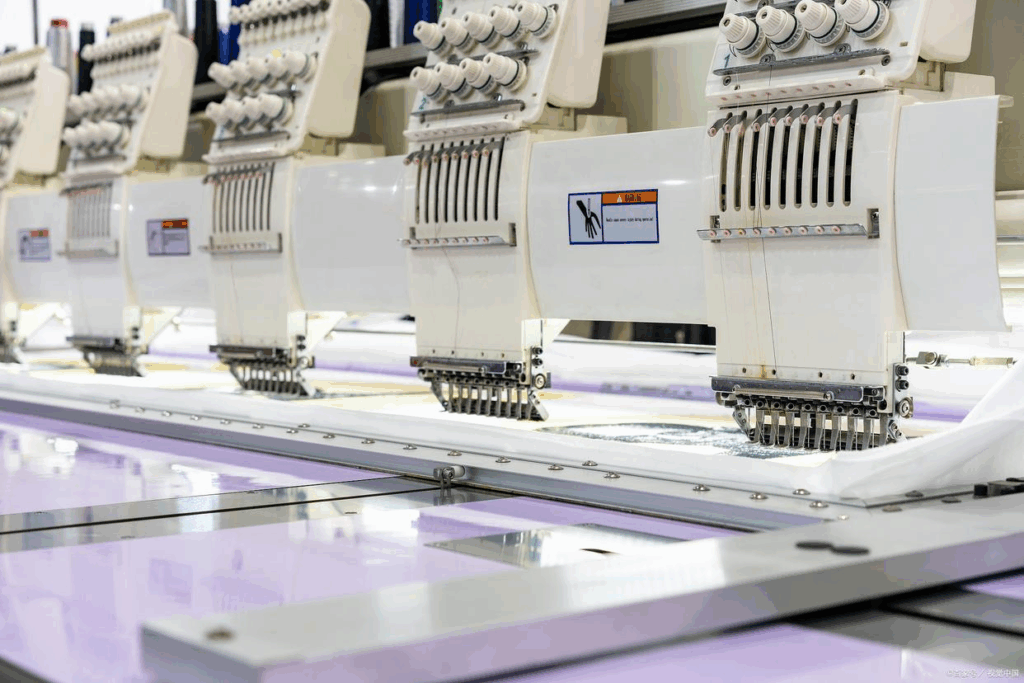

第二に、効率のボトルネックである。検査工程の手作業によるプログラミングは、総労働時間の30%以上を占める一方、新エネルギー車モデルの反復サイクルは8~12ヶ月に短縮されている。旧式の設備では、急速な生産変化に対応できない。

第三に、潜在的な安全性への懸念である。アップグレードされていない検出モジュールでは、電池セル内部の金属異物や電極シートの折れなどの欠陥を識別できず、電池パックの熱暴走リスクにつながりやすい。中古機器の事故率は新品機器の2.3倍である。

このような問題や課題に対処するために、検査の精度を向上させるだけでなく、インテリジェントな検査エンジンをアップグレードする4つの可能性がある。

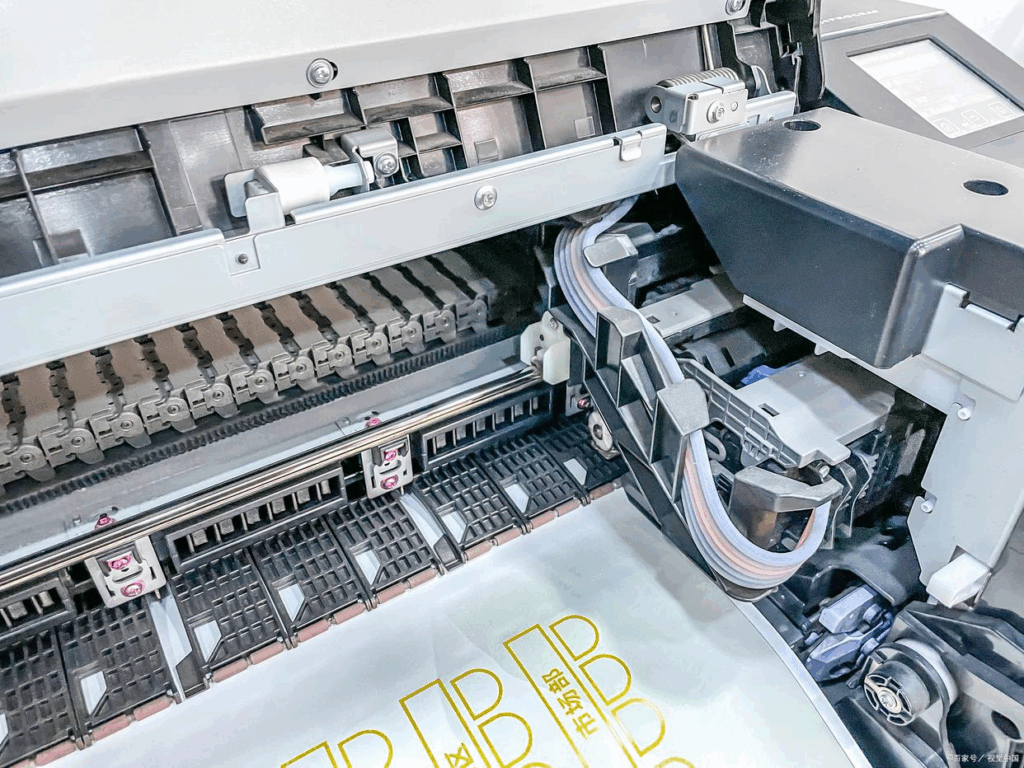

パスワン、ミクロン単位の検出限界を突破する高精度複合センシング技術。レーザー+画像のデュアルモード測定とAI視覚補正アルゴリズムの2つの機能から構成されています。第一の機能はNectec‘の撮像装置とレーザースキャニングプローブにより、電池ケーシングの3D輪郭スキャン(精度1.8μm)とタブ寸法の同時測定を実現し、70%の検査効率を向上させました。第二の機能は、Nectec SMT検査X線装置のAI機構モデルを統合し、中古装置の機械的摩耗による位置ずれを動的に補正し、電極シートのアライメント誤差を±0.05mm以内に制御します。

Path two、クラウドベースの協調検知システムで、古い設備が人間のように考えることを可能にする。本番とテストを同時に行う機能と、ワンクリックでプログラムを移行する機能の2つから構成される。第一の機能は、Nectec‘のオンラインX線検査機NX-E6LPとその検出データをリアルタイムでクラウドに自動アップロードし、ビッグデータ比較を行い、SOH(健康状態)評価レポートを同時に作成することで、"Detect-as-a-Service "を実現します。第二の機能は、Nectec NX-E6LPを統合します。‘のデータ管理ソフトウェア・システムにより、新しいモデル検出パラメーターは自動的に使用機器に適合され、切り替えとデバッグの時間が48時間から4時間に短縮される。

パススリー、電気電池の「ブラックボックス」を洞察する非破壊検査技術。小型産業用CT統合ソリューションと熱膨張ダイナミックモニタリングの2つの機能から構成されています。第一の機能は、Nectec NX-E6LPを統合して組み込むことです。‘のCT検査モジュールをSMT生産ラインの最後に設置し、完成したバッテリーセルの3Dイメージングを行うことで、金属異物や溶接気孔を含む9種類の欠陥を正確に識別します(欠陥検出率99.2%以上)。第二の機能は、Nectec NX-E6LP‘の精密制御モジュールにより、充放電中のバッテリー外径の変化をリアルタイムで監視し、バルジングのリスクを早期に警告する。

パス4は、軽量アップグレード戦略のためのハードウェア・ゼロコスト改修である。モジュール式プラグイン設計と古いプローブの再利用という2つの機能からなる。第一の機能は、Nectecのハードウェア適応ソリューションを使用し、AD620電流検出モジュールを追加して、中古装置の集電精度を0.1mAに向上させる。第二の機能は、オリジナルのコンタクトプローブにナノコーティングを施し、耐用年数を3倍に延ばします。これは、アルミシェル電池と新しいソリッドステート電池テストの要件と互換性があります。

結論として、中古SMT装置のバッテリー検査アップグレードは、単純なハードウェアの交換ではなく、技術革新による生産ラインの価値の再構築である。

精度、効率、安全性という3つの重要な要素を深く統合してこそ、この新エネルギー機器変革の波の中で無敵であり続けることができる。