Con la continua evoluzione dei dispositivi elettronici verso la miniaturizzazione e le prestazioni più elevate, la tecnologia SMT (surface mount technology) è emersa come un processo fondamentale nella moderna produzione elettronica. Grazie all'innovazione tecnologica, l'SMT sta facendo un salto in avanti da "produzione efficiente" a "produzione intelligente". Questo articolo analizzerà gli ultimi sviluppi della tecnologia SMT da tre punti di vista: flusso di processo, innovazioni tecnologiche e trasformazione intelligente. In primo luogo, vorremmo parlare del processo di produzione SMT convenzionale: dalla stampa della pasta saldante all'ispezione automatica. Per cominciare, la tecnologia SMT prevede quattro processi fondamentali: stampa della pasta saldante, montaggio del chip, saldatura a riflusso e ispezione. Questi quattro processi fondamentali consentono l'assemblaggio ad alta densità di componenti elettronici su schede PCB. Per la stampa della pasta saldante, vengono utilizzate reti di acciaio tagliate al laser e apparecchiature di stampa ad alta precisione per garantire che la pasta saldante sia distribuita uniformemente sulle piazzole del PCB. Grazie al controllo della pressione e alla tecnologia di calibrazione visiva, l'errore di spessore della pasta saldante può essere controllato entro ±5μm, ponendo le basi per il successivo montaggio dei chip. Per il montaggio dei chip, le macchine pick-and-place ad alta velocità utilizzano array di ugelli di aspirazione e tecnologia di collegamento multiasse per prelevare rapidamente e posizionare con precisione i componenti. Ad esempio, le nuove macchine pick-and-place supportano la tecnologia di "allineamento volante", in cui le telecamere CCD e le teste di posizionamento si muovono in modo sincrono per eseguire la calibrazione ottica dei componenti durante il movimento, raggiungendo velocità di posizionamento di oltre 100.000 volte all'ora. Per quanto riguarda la saldatura a riflusso, essa prevede il controllo della temperatura a zone a temperatura multipla e la tecnologia di protezione dall'azoto; la pasta saldante si scioglie in base a una precisa curva di riscaldamento e forma giunti di saldatura affidabili.

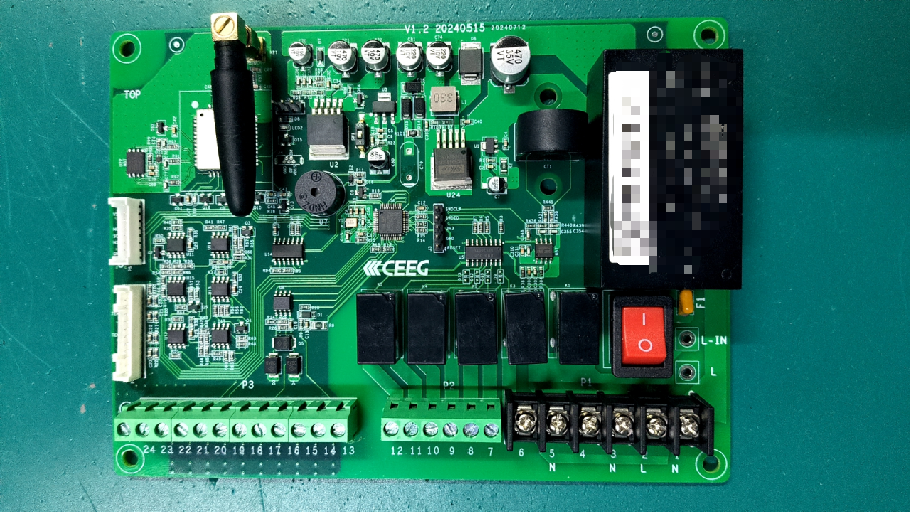

Alcune apparecchiature introducono la tecnologia di riparazione laser per ottenere la riparazione locale di componenti complessi come i micro-BGA, migliorando la resa di oltre 20%. Per quanto riguarda l'ispezione, l'AOI (ispezione ottica automatica), combinata con sistemi di ispezione a raggi X 3D e algoritmi AI, è in grado di identificare automaticamente difetti come il disallineamento e la saldatura a freddo, con un'efficienza di rilevamento 10 volte superiore rispetto all'ispezione manuale tradizionale. In secondo luogo, vorremmo parlare del progresso tecnologico della nostra macchina pick and place ad alta precisione. Per soddisfare i requisiti di montaggio di componenti ultramicro come lo 01005 (0,4 mm × 0,2 mm), la nostra macchina pick and place ha compiuto notevoli progressi in termini di precisione e stabilità: 1. Precisione di posizionamento visivo ±0,01 mm: Utilizzando encoder lineari ad alta risoluzione e un sistema di controllo ad anello chiuso, combinato con la tecnologia di imaging multispettrale, è in grado di identificare con precisione la posizione e l'angolo dei componenti, anche quando si tratta di pezzi riflettenti o di forma irregolare; 2. Tecnologia di compensazione dinamica: Monitorando continuamente i cambiamenti ambientali attraverso i sensori di temperatura, regola automaticamente i parametri di movimento del braccio robotico per eliminare gli errori causati dall'espansione termica, garantendo un funzionamento stabile per lunghi periodi; 3. Design modulare: Supporta la commutazione rapida degli ugelli e la produzione asincrona a doppio binario, consentendo alla stessa apparecchiatura di lavorare contemporaneamente schede PCB con specifiche diverse. Il tempo di cambio linea si riduce a 5 minuti, soddisfacendo le esigenze di flessibilità della produzione in piccoli lotti e multivariata.

In terzo luogo, vorremmo parlare del ruolo dell'intelligenza artificiale nelle fasi di ispezione e monitoraggio. L'intelligenza è diventata la direzione principale degli aggiornamenti della tecnologia SMT e si riflette principalmente nei seguenti scenari: 1. Rilevamento dei difetti: I sistemi AOI basati sul deep learning sono in grado di distinguere anomalie sottili come bolle e palline di saldatura grazie all'addestramento con un gran numero di campioni di difetti, con un tasso di errore di valutazione inferiore a 0,1%. Ad esempio, dopo l'introduzione dell'AOI 3D, la serie NX di Nectec ha aumentato l'efficienza di rilevamento di 30% e ridotto i costi di manodopera di 40%; 2. Monitoraggio della linea di produzione in tempo reale: Collegando apparecchiature come macchine pick-and-place e forni di rifusione tramite l'Internet delle cose (IIoT), vengono raccolti dati in tempo reale su temperatura, pressione e vibrazioni. In combinazione con l'analisi dei big data per prevedere i guasti delle apparecchiature, i tempi di risposta alla manutenzione si riducono di 50%; 3. Ottimizzazione adattiva dei processi: Gli algoritmi di intelligenza artificiale generano automaticamente percorsi di posizionamento e parametri di saldatura ottimali in base al materiale del PCB e al tipo di componente, riducendo i tempi morti e migliorando l'efficienza del posizionamento di 15%.