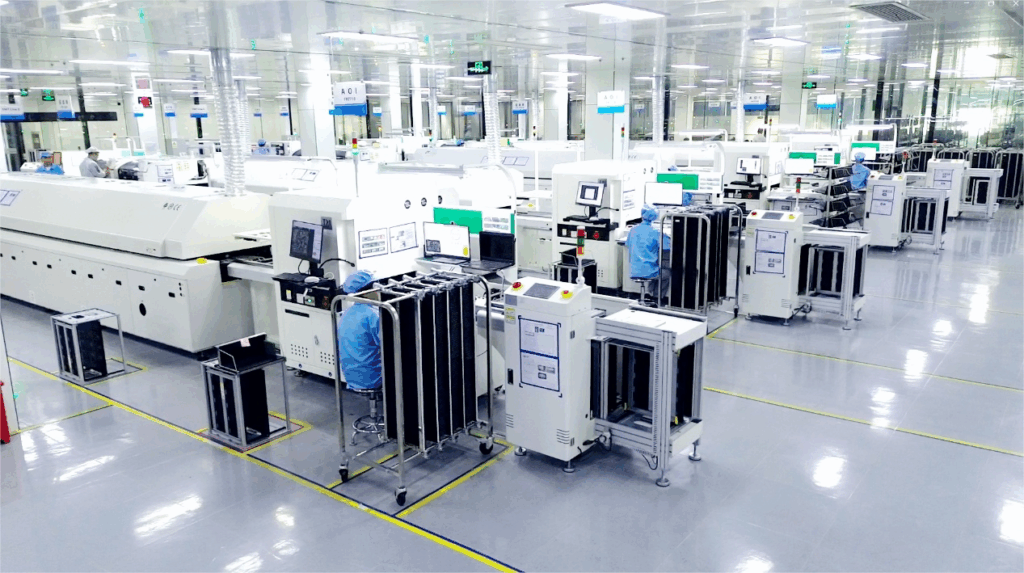

L'ottimizzazione e la produzione efficiente dei moderni processi di assemblaggio SMT comportano una collaborazione tecnologica multidimensionale, con l'obiettivo principale di costruire un sistema di produzione preciso e controllabile. In generale, l'ottimizzazione dei processi di assemblaggio SMT e la produzione efficiente sono fondamentali per migliorare le prestazioni di produzione, ridurre i costi e garantire prodotti elettronici di alta qualità. Ottimizzando i processi SMT, come la stampa della pasta saldante, il posizionamento dei componenti e la saldatura a riflusso, i produttori possono ridurre al minimo i difetti, migliorare i tassi di rendimento e aumentare la produttività. Una produzione efficiente riduce anche gli sprechi di materiale, il consumo di energia e i tempi di inattività, con conseguente accelerazione del time-to-market e maggiore competitività. Inoltre, l'automazione e le ottimizzazioni basate sui dati aiutano a mantenere la coerenza, la scalabilità e la flessibilità nel soddisfare le diverse richieste di produzione, rendendo l'ottimizzazione dell'assemblaggio SMT vitale per la redditività e l'affidabilità della produzione elettronica. D'altra parte, esistono diversi tipi di macchine pick and place SMT adatte a vari ambienti di lavoro e requisiti industriali. La prima è la macchina pick and place ad altissima velocità, con una velocità compresa tra 80.000 e 120.000 CPH e una precisione di ±25μm. Fortunatamente, la nostra NT-T5 di Nectec può raggiungere 84.000 CPH nella situazione più ottimizzata. La seconda è la macchina multifunzionale pick and place, con una velocità da 20.000 a 40.000 CPH e una precisione di ±15μm. Per coincidenza, presso Nectec esiste un modello chiamato NT-P5 che può raggiungere 42.000 CPH. L'ultima è la macchina di precisione per il dosaggio e il montaggio, con una velocità da 5.000 a 10.000 CPH e una precisione di ±10μm. In seguito, presenteremo i passaggi chiave per ottenere l'ottimizzazione della produzione SMT.

Il primo passo è rappresentato dalle tecniche di ottimizzazione dei parametri di saldatura di precisione SMT. Nel processo di assemblaggio SMT, il controllo preciso dei parametri di saldatura è un fattore critico per garantire l'affidabilità e la resa dei giunti di saldatura. In primo luogo, è necessario impostare diversi spessori di pasta saldante per i diversi tipi di package dei componenti, come QFN, BGA o resistenze 0201, in genere controllati entro un intervallo di 80-150 μm. Il valore CPK del volume di pasta saldante viene monitorato in tempo reale mediante un dispositivo SPI per ridurre il rischio di ponti. Durante la fase di saldatura a riflusso, la gestione del gradiente della curva di temperatura è particolarmente critica. La zona di preriscaldamento deve essere riscaldata a una velocità di 1,5-2,5°C/s per evitare l'accumulo di stress termico, la zona a temperatura costante deve essere mantenuta per 120-180 secondi per attivare completamente il flussante e la temperatura di picco deve essere controllata con precisione nell'intervallo 235-250°C in base al tipo di lega di saldatura, come SAC305 o SnBi. Inoltre, la regolazione dinamica della pressione di posizionamento deve compensare il peso dei componenti e la deformazione del PCB. In genere si raccomanda di utilizzare un sistema di feedback della pressione per controllare gli errori entro ±5 N. Attraverso esperimenti ortogonali multivariati e l'analisi DOE, è possibile ottimizzare sistematicamente le combinazioni di parametri di saldatura per ridurre la porosità del giunto di saldatura al di sotto di 5%, riducendo al contempo in modo significativo la probabilità di guasto del componente causato da shock termico.

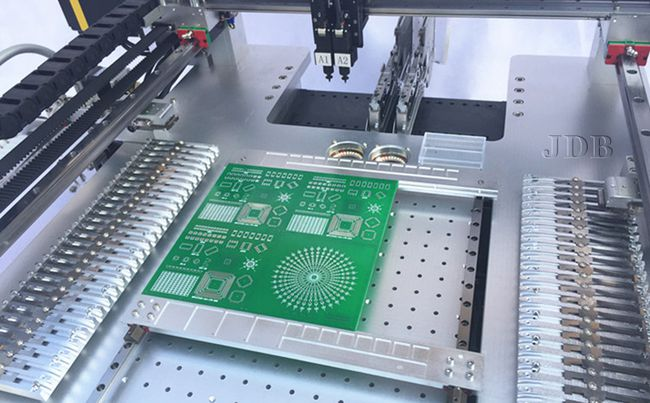

Il secondo passo è costituito da alcune raccomandazioni per la selezione di macchine pick and place ad alta velocità. Nella pianificazione della linea di produzione SMT, la selezione delle apparecchiature ha un impatto diretto sull'efficienza produttiva e sulla stabilità del processo. Quando si valutano le apparecchiature di posizionamento ad alta velocità, occorre dare priorità a tre parametri fondamentali: la velocità di posizionamento dei chip (CPH) deve essere in linea con il volume degli ordini dell'azienda.

Si raccomanda di scegliere un modello con una capacità 20%-30% superiore alla domanda attuale per far fronte alle fluttuazioni della capacità di produzione; la precisione di posizionamento deve essere compresa entro ±25μm, in particolare quando si gestiscono microcomponenti 01005 o pacchetti QFN, per i quali è necessario garantire una modalità ad alta precisione di ±15μm; la compatibilità dei componenti deve coprire le specifiche dei prodotti attuali e futuri per i prossimi 2-3 anni, compresi i vincoli fisici come le dimensioni del vassoio di alimentazione e l'altezza dei componenti. Il sistema di movimentazione dei materiali deve essere dotato di alimentatori a doppio binario e di una funzionalità intelligente di avviso di esaurimento del materiale per evitare perdite di tempo dovute a interruzioni della fornitura di materiale. Inoltre, il livello di standardizzazione del modulo di manutenzione dell'apparecchiatura influisce direttamente sulla velocità di risposta ai guasti; dare la priorità ai modelli che supportano gruppi di ugelli sostituibili a caldo e sistemi di calibrazione modulari. Stabilendo un modello di punteggio a matrice di prestazioni per l'apparecchiatura, combinato con variabili quali il tipo di ordine e i cicli di iterazione del prodotto, è possibile formulare uno schema decisionale di selezione scientificamente valido.

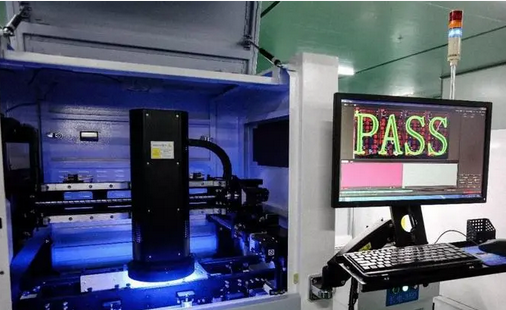

Il terzo passo è la strategia di implementazione del sistema di ispezione AOI. Durante l'aggiornamento intelligente delle linee di produzione SMT, l'impiego strategico dei sistemi di ispezione AOI influisce direttamente sui tassi di rilevamento dei difetti e sulla corrispondenza dei cicli di produzione. La priorità è la scelta di modelli di apparecchiature con capacità di imaging multispettrale o di rilevamento 3D in base alle caratteristiche del prodotto. Ad esempio, i moduli ottici ad alta risoluzione dovrebbero essere configurati per microcomponenti di dimensioni inferiori a 0201. La posizione di installazione del sistema deve tenere conto dell'equilibrio del flusso di lavoro del processo. In genere, una stazione di lavoro AOI online viene installata dopo la saldatura a riflusso, mentre le unità di campionamento offline vengono aggiunte alle stazioni di lavoro critiche, ad esempio dopo la stampa della pasta saldante. La calibrazione dinamica dei parametri di rilevamento deve essere combinata con gli intervalli di tolleranza dei componenti specificati nell'elenco della distinta base. Ottimizzando la combinazione di soglie in scala di grigi e algoritmi di corrispondenza dei contorni, è possibile controllare il tasso di falsi positivi al di sotto di 0,5%.

Inoltre, l'implementazione di un'interfaccia dati MES consente un feedback in tempo reale dei risultati dell'ispezione e dei parametri di processo, formando un sistema di controllo statistico di processo ad anello chiuso. L'esecuzione regolare di test di decadimento della sorgente luminosa dell'apparecchiatura e le iterazioni del modello di algoritmo possono mantenere un'efficienza di rilevamento stabile di oltre 98%, fornendo un supporto preciso ai dati per le successive regolazioni del processo.

Il quarto passo è la soluzione di controllo della temperatura di saldatura a riflusso. Nel processo di assemblaggio SMT, il controllo preciso della curva di temperatura di saldatura a riflusso determina direttamente la qualità dei giunti di saldatura e l'affidabilità del prodotto. Una tipica curva di temperatura è composta da quattro fasi: preriscaldamento, temperatura costante, riflusso e raffreddamento. La temperatura di picco deve essere controllata entro un intervallo di 220-250°C e regolata dinamicamente in base alle caratteristiche della pasta saldante, del materiale del PCB e delle soglie di temperatura dei componenti. Ad esempio, quando si maneggiano componenti BGA ad alta densità, è necessario ridurre la velocità di aumento della temperatura (in genere 1-2°C/s) per evitare il collasso della sfera di saldatura causato dallo stress termico, prolungando al contempo il tempo al di sopra della linea di liquidità (60-90 secondi) per garantire un'adeguata bagnatura della saldatura. Le moderne apparecchiature di saldatura a riflusso utilizzano termocoppie a più punti per monitorare la distribuzione delle zone di temperatura in tempo reale, combinate con algoritmi PID ad anello chiuso per ottenere una precisione di controllo della temperatura di ±2°C, riducendo efficacemente difetti quali giunti di saldatura freddi e tombstoning. Vale la pena notare che l'ottimizzazione della curva di temperatura deve essere analizzata insieme al sistema di ispezione AOI. Analizzando i dati sui difetti di saldatura, è possibile determinare le direzioni di regolazione dei parametri. Ad esempio, per risolvere i problemi di bridging, il tempo di temperatura costante può essere opportunamente accorciato o la temperatura di picco ridotta. Inoltre, in un ambiente protetto dall'azoto, il contenuto di ossigeno deve essere mantenuto tra 500-1000 ppm per sopprimere le reazioni di ossidazione, evitando al contempo le pressioni sui costi dovute a un consumo eccessivo di azoto.

Il quinto passo è rappresentato dalle misure chiave per il controllo delle perdite di materiale. Nel processo di assemblaggio SMT, il controllo preciso degli scarti di materiale ha un impatto diretto sui costi di produzione e sui margini di profitto. In primo luogo, il sistema di fornitura del materiale deve essere ottimizzato calibrando regolarmente la precisione di alimentazione del dosatore e utilizzando vassoi antistatici per mantenere il tasso di perdita di materiale al di sotto di 0,3%. In secondo luogo, stabilire un meccanismo dinamico di tracciabilità dei materiali. Utilizzare il sistema MES per monitorare in tempo reale la quantità rimanente e la frequenza di utilizzo dei vassoi di materiale per evitare i tempi di fermo della linea di produzione causati da carenze di materiale o errori operativi. Per i componenti sensibili all'umidità, applicare rigorosamente le misure di controllo ambientale dell'officina previste dallo standard IPC per garantire che le fluttuazioni di temperatura e umidità nelle aree di stoccaggio rimangano entro ±5%, attuando al contempo il principio first-in, first-out per ridurre i rischi di ossidazione. Inoltre, la manutenzione regolare del modulo di calibrazione della visione sulla macchina pick-and-place e l'ispezione dell'usura degli ugelli possono ridurre il disallineamento dei componenti o i danni causati da una minore precisione delle apparecchiature. Combinando l'algoritmo di corrispondenza dei materiali del sistema di magazzino intelligente, le aziende possono ottenere una riduzione di oltre 40% dei tassi di perdita di materiale durante l'intero processo, dall'emissione del materiale al recupero, fornendo una solida base per il miglioramento della capacità produttiva.

Il sesto passo è il percorso verso un aumento della resa produttiva di 30%. Per ottenere una crescita decisiva dei tassi di rendimento delle linee di produzione SMT, è necessario adottare una strategia di ottimizzazione collaborativa multidimensionale. In primo luogo, attraverso la progettazione sperimentale DOE, i parametri fondamentali, come lo spessore di stampa della pasta saldante e la pressione di posizionamento, vengono calibrati dinamicamente per garantire che il valore CPK dei processi critici rimanga stabile al di sopra di 1,67.

In secondo luogo, abbiniamo i parametri degli ugelli delle macchine di posizionamento ad alta velocità con le caratteristiche di imballaggio dei componenti per controllare l'offset di posizionamento dei componenti 0201 entro ±0,03 mm. Inoltre, stabiliamo un modello di compensazione delle vibrazioni per le apparecchiature per ridurre gli errori di posizionamento durante il funzionamento ad alta velocità. Nella fase di monitoraggio del processo, viene implementato un sistema di rilevamento che integra SPI 3D e AOI, aumentando i tassi di rilevamento dei difetti dei giunti di saldatura da 92% a 99,5%, e viene creato un database delle caratteristiche dei difetti per consentire l'ottimizzazione ad anello chiuso dei parametri di processo. Per la fase di saldatura a riflusso, la tecnologia di compensazione termica segmentata riduce la deviazione standard della curva di temperatura di 40% e i processi di protezione dall'azoto riducono i tassi di ossidazione della saldatura di 65%. Inoltre, grazie a un sistema di corrispondenza intelligente tra gli elenchi della distinta base e i dati della linea di produzione, il tasso di errori di posizionamento dei materiali è stato ridotto da 0,12% a meno di 0,03%. I dati statistici dimostrano che l'applicazione completa dei suddetti approcci tecnici può ridurre la densità dei difetti per unità di superficie a meno di 15 dpm, fornendo un supporto quantificabile per un miglioramento significativo dei tassi di rendimento.

Il settimo passo è la strategia per raddoppiare la capacità di produzione elettronica. Per raddoppiare la capacità produttiva delle linee di produzione SMT, è necessario stabilire un quadro di ottimizzazione sistematica. Attraverso l'analisi del bilanciamento della linea di produzione e l'identificazione dei processi che presentano colli di bottiglia, è possibile dare priorità agli aggiornamenti delle apparecchiature per il processo di posizionamento. Una piattaforma di posizionamento modulare ad alta velocità, combinata con un sistema di trasmissione a doppio binario, può essere adottata per aumentare i tassi di utilizzo delle apparecchiature a oltre 92%.

L'implementazione contemporanea di un sistema avanzato di programmazione della produzione e l'integrazione dei dati MES in tempo reale consentono di programmare la produzione in modo dinamico, riducendo i tempi di sostituzione delle apparecchiature di 40%. Dal punto di vista del processo, è necessario stabilire un meccanismo di ottimizzazione collaborativa per l'accuratezza del posizionamento e i parametri di saldatura a riflusso. Il controllo statistico dei processi SPC può essere utilizzato per ridurre le perdite nascoste nella capacità produttiva causate dalle fluttuazioni del processo. Nel processo di fornitura dei materiali, è possibile implementare un modello di fornitura puntuale insieme a un sistema di magazzino intelligente per comprimere il ciclo di preparazione dei materiali a 15 minuti. Vale la pena notare che gli aggiornamenti dell'automazione delle linee di produzione devono essere accompagnati da un sistema di formazione multi-skill per il personale, al fine di stabilire modelli di best practice per la collaborazione uomo-macchina, garantendo una crescita sostenuta della capacità produttiva.

L'ottava fase è l'ultima, quella del rilevamento intelligente e dell'ottimizzazione del coordinamento del processo. Nel processo di produzione SMT, il coordinamento dinamico della tecnologia di rilevamento intelligente e dei parametri di processo è un fattore critico per ottenere il controllo della qualità e l'aumento dell'efficienza. Grazie all'acquisizione di immagini ad alta risoluzione e agli algoritmi di deep learning del sistema AOI, la linea di produzione è in grado di rilevare in tempo reale i difetti microscopici, come la morfologia dei giunti di saldatura e il disallineamento dei componenti, e di analizzare i modelli di distribuzione dei dati anomali attraverso il modulo SPC. Ad esempio, quando viene rilevato un aumento del tasso di giunti di saldatura freddi in un'area specifica, il sistema può regolare automaticamente i parametri di pressione della macchina pick-and-place o le impostazioni della zona di temperatura del forno di rifusione, formando un meccanismo di ottimizzazione ad anello chiuso.

Nel frattempo, il MES integra i dati di feedback dell'AOI con i registri di funzionamento delle apparecchiature per ottenere una modellazione dinamica e una previsione delle tendenze dei parametri di processo, assicurando che metriche fondamentali come l'accuratezza del posizionamento e la qualità della saldatura rimangano sotto controllo. Questo modello di responsabilizzazione bidirezionale tra ispezione e processo non solo abbrevia il ciclo di tracciabilità dei problemi di qualità, ma fornisce anche una base scientifica per l'ottimizzazione continua attraverso percorsi decisionali guidati dai dati.

In conclusione, ottimizzando sistematicamente il processo di assemblaggio SMT, i produttori possono migliorare l'efficienza dell'intero flusso di lavoro. Il controllo preciso dei parametri di saldatura e la scelta strategica di apparecchiature di posizionamento ad alta velocità migliorano l'accuratezza del posizionamento dei componenti e la produttività. L'aggiornamento dei sistemi AOI con algoritmi intelligenti consente di rilevare i difetti in tempo reale, riducendo i costi di rilavorazione. Il controllo dinamico della temperatura di saldatura a riflusso, basato sulla modellazione termodinamica, garantisce l'affidabilità del giunto di saldatura e riduce i tempi di messa a punto del processo. Inoltre, la riduzione delle perdite di materiale e l'ottimizzazione dei parametri di processo contribuiscono direttamente al miglioramento della resa. I risultati verificati dimostrano che quando le prestazioni dell'apparecchiatura, l'accuratezza dell'ispezione e la stabilità del processo formano un sistema ad anello chiuso, la tolleranza agli errori di produzione e la flessibilità aumentano, supportando il passaggio a una produzione ad alto numero di pezzi e a basso volume.