I sensori sono uno dei componenti principali dei dispositivi Internet of Things (IoT) e le loro prestazioni influiscono direttamente sul consumo energetico complessivo e sulla durata della batteria del dispositivo. Poiché i dispositivi IoT diventano più piccoli, più intelligenti e più efficienti dal punto di vista energetico, l'ottimizzazione del processo di assemblaggio SMT nella produzione di PCBA IoT è diventata sempre più importante. Ottimizzando il processo di assemblaggio SMT, la selezione dei materiali e le strategie di progettazione, è possibile ridurre efficacemente il consumo energetico dei sensori, prolungare la durata della batteria del dispositivo e migliorare l'efficienza energetica complessiva.

In primo luogo, discutiamo le sfide che si pongono per la riduzione del consumo energetico dei sensori IoT. Ci sono tre sfide principali che vale la pena menzionare. La prima è l'elevata integrazione e complessità. I sensori IoT integrano tipicamente più funzioni, come la temperatura, l'umidità, il rilevamento del movimento, ecc. e la loro progettazione PCBA deve tenere conto dell'elaborazione del segnale, dei moduli di comunicazione e della gestione dell'alimentazione. I processi di montaggio SMT ad alta densità possono aumentare il rumore dei circuiti, che può influire sull'accuratezza del sensore e sul consumo di energia. La maggior parte dei dispositivi IoT si basa sull'alimentazione a batteria, in particolare i nodi di edge computing e le reti di sensori wireless. L'ottimizzazione del consumo energetico influisce direttamente sulla durata della batteria del dispositivo e sui costi di manutenzione; la terza sfida è la necessità di adattamento all'ambiente. I sensori IoT sono spesso distribuiti in ambienti complessi, come siti industriali e ambienti esterni, e devono rimanere stabili in condizioni di temperatura o umidità estreme, il che pone requisiti più elevati alla progettazione a basso consumo.

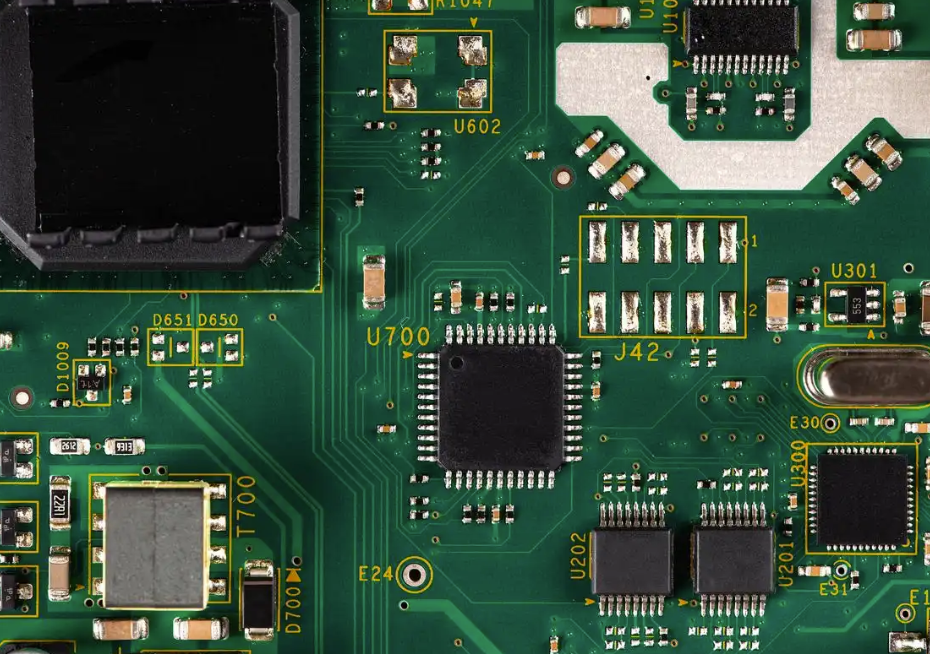

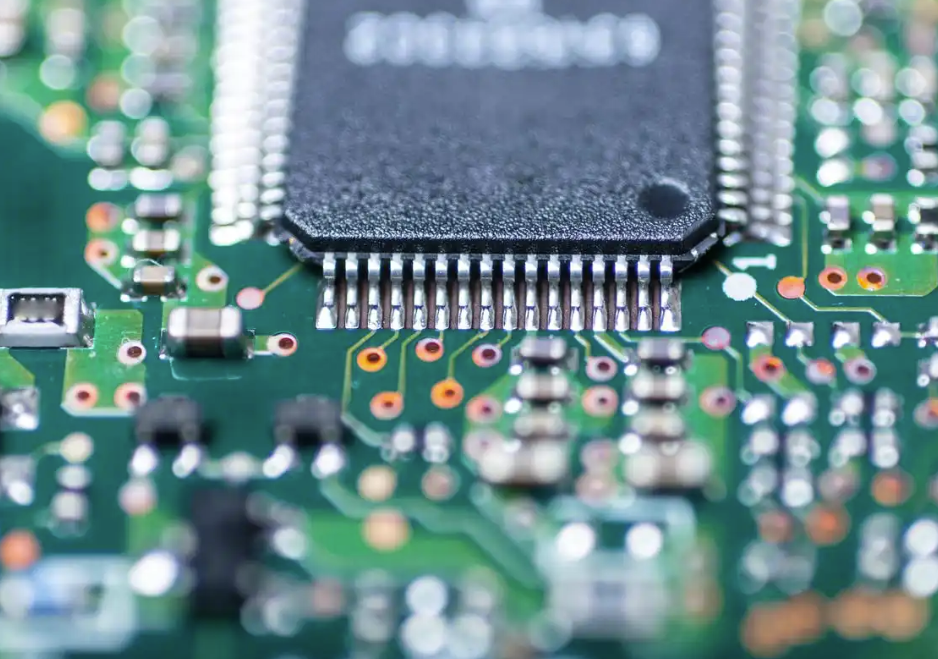

In secondo luogo, discutiamo le strategie per ottimizzare i consumi di energia durante la produzione SMT. Ci sono cinque strategie che vale la pena menzionare. La prima strategia consiste nella scelta di componenti e tecnologie di confezionamento a basso consumo. Il motivo è che per i circuiti integrati e i chip di sensori a basso consumo, si preferiscono microcontrollori a basso consumo, chip di sensori, come i sensori MEMS, e moduli di comunicazione, come LoRa e Bluetooth a bassa energia. Ad esempio, le MCU della serie ARM Cortex-M hanno una corrente statica di appena 1μA, riducendo in modo significativo il consumo di energia in standby. Un'altra ragione è che la tecnologia di miniaturizzazione del packaging, la tecnologia di montaggio dei chip SMT supporta pacchetti ultra piccoli, come i resistori e i condensatori 0402 e 0201, riducendo l'area del PCB e la lunghezza dei cablaggi, abbassando l'induttanza e la resistenza parassite e quindi riducendo la perdita di energia. Inoltre, i pacchetti miniaturizzati possono anche ridurre la resistenza termica dei materiali di imballaggio e migliorare l'efficienza di dissipazione del calore; la seconda strategia consiste nell'ottimizzare il layout e il routing della PCB. Il motivo è che per la progettazione a zone e l'isolamento di potenza, si raccomanda di isolare fisicamente i moduli ad alta potenza, come i moduli di comunicazione RF, da quelli a bassa potenza, come i circuiti di acquisizione dei sensori, e di alimentarli attraverso domini di potenza indipendenti per evitare interferenze reciproche. Ad esempio, nei circuiti stampati dei sensori IoT, è opportuno progettare separatamente i regolatori LDO per i circuiti di condizionamento del segnale del sensore per ridurre il consumo di potenza dinamica. Un altro motivo è che per i segnali differenziali e l'adattamento dell'impedenza, di solito si utilizza un cablaggio differenziale per le linee di segnale ad alta frequenza, come i bus I²C e SPI, per ridurre le interferenze elettromagnetiche e la riflessione del segnale, riducendo così il consumo di energia supplementare causato dalla trasmissione ripetuta.

Allo stesso tempo, l'adattamento ottimizzato dell'impedenza riduce la perdita di energia durante la trasmissione del segnale; la terza strategia consiste nell'adottare soluzioni intelligenti di gestione dell'alimentazione. Il motivo è che per il controllo dinamico della tensione e della frequenza è logicamente ottimale regolare dinamicamente la tensione e la frequenza in base al carico di lavoro del sensore. Ad esempio, quando il sensore è inattivo, l'MCU può passare automaticamente a una modalità a basso consumo, fornendo energia solo alle periferiche necessarie. Un'altra ragione è che per la progettazione della raccolta e dell'immagazzinamento di energia, sono spesso classificati come materiali fotovoltaici e piezoelettrici. Possono essere combinati con supercondensatori miniaturizzati per fornire energia ausiliaria ai sensori. Ad esempio, alcuni dispositivi di monitoraggio ambientale utilizzano i pannelli solari per alimentare i sensori, riducendo in modo significativo il consumo della batteria principale; la quarta strategia consiste nell'adottare un controllo di precisione del processo di montaggio dei chip SMT. Il motivo è che, grazie alla stampa della pasta saldante e all'ottimizzazione della saldatura a riflusso, possiamo garantire la qualità del giunto di saldatura e ridurre il consumo di energia aggiuntivo causato da un cattivo contatto. Ad esempio, nei circuiti stampati dei sensori IoT, l'uso della saldatura a rifusione con azoto può migliorare l'affidabilità del giunto di saldatura e ridurre la perdita di resistenza durante il funzionamento a lungo termine. Un'altra ragione è che per l'ispezione automatizzata e la prevenzione dei difetti, l'uso delle tecnologie AOI e SPI nel processo di assemblaggio SMT consente di monitorare in tempo reale la qualità dei giunti di saldatura, prevenendo così un consumo di energia anomalo causato da giunti di saldatura freddi o cortocircuiti. Ad esempio, un sensore per case intelligenti ha ridotto il tasso di difetti di saldatura a 0,1% grazie all'ispezione AOI, riducendo così il consumo energetico aggiuntivo causato dalla rilavorazione;

La quinta strategia è la progettazione ecologica di materiali e imballaggi. Il motivo è che il substrato a bassa costante dielettrica aiuta a ridurre la perdita media nella trasmissione dei segnali ad alta frequenza, riducendo così anche il consumo di energia. Un altro motivo è che i materiali termoconduttivi e la progettazione della dissipazione del calore consentono di aggiungere silicone termico o schermature metalliche intorno al modulo del sensore per ridurre il consumo di energia aggiuntivo causato dall'aumento della temperatura del chip grazie a una dissipazione efficiente del calore.

In terzo luogo, discutiamo alcune prospettive future per lo sviluppo della tecnologia SMT e dei dispositivi IoT. In primo luogo, l'ottimizzazione dei processi SMT guidata dall'intelligenza artificiale può utilizzare algoritmi complessi per analizzare i dati di posizionamento SMT, come la qualità dei giunti di saldatura e le curve di temperatura. E quindi regolare i parametri di processo in tempo reale per ridurre al minimo il consumo energetico. In secondo luogo, i PCB flessibili, gli imballaggi di forma irregolare e l'elaborazione di PCBA per sensori IoT possono potenzialmente adottare substrati flessibili e imballaggi di forma irregolare, riducendo ulteriormente lo spreco di materiale e il consumo energetico. In terzo luogo, i dispositivi IoT autosufficienti dal punto di vista energetico, combinati con micro moduli di raccolta dell'energia montati su SMT, possono raggiungere un funzionamento a "consumo zero", risolvendo completamente il problema della sostituzione delle batterie.

In conclusione, la progettazione a basso consumo dei sensori IoT si basa molto sulla raffinata ottimizzazione dei processi di assemblaggio SMT. Selezionando componenti a basso consumo, ottimizzando il layout della scheda, implementando soluzioni intelligenti di gestione dell'alimentazione e migliorando la qualità dell'assemblaggio SMT, è possibile ridurre significativamente il consumo energetico del dispositivo, estendere la durata della batteria e soddisfare i requisiti di affidabilità in ambienti complessi. Con i progressi nell'innovazione dei materiali e nelle tecnologie di produzione intelligenti, l'efficienza energetica dei sensori IoT continuerà a migliorare, fornendo una solida base per lo sviluppo sostenibile in settori quali le città intelligenti, l'internet industriale e la sanità.