Entro il 2025, il settore dell'assemblaggio SMT accelererà la sua transizione verso l'alta precisione e l'intelligenza. Grazie all'innovazione tecnologica e all'aggiornamento dei modelli di produzione, i tassi di rendimento dei prodotti saranno notevolmente migliorati. Analizzeremo le tendenze principali dell'SMT e il percorso per migliorare i tassi di rendimento dalle due dimensioni dell'alta precisione e dell'intelligenza.

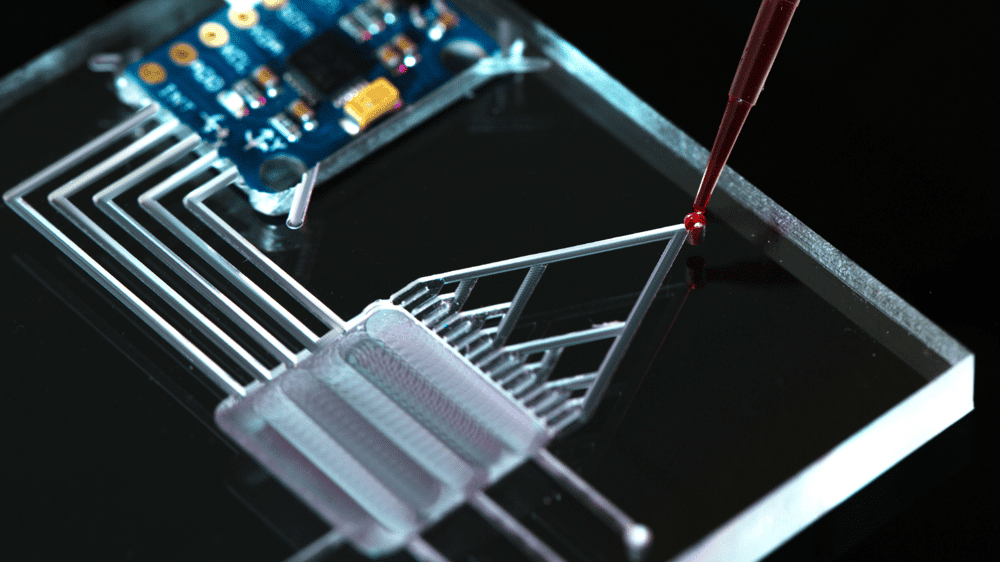

In primo luogo, vogliamo parlare dell'aggiornamento della tecnologia ad alta precisione, del modo in cui sta superando i limiti fisici e consolidando le basi del rendimento. Ci sono tre categorie su cui ci piace concentrarci. La prima è la precisione di montaggio che supera il livello del micron: ora la risoluzione della macchina per la tecnologia di montaggio superficiale (SMT) ha raggiunto 0,0024 gradi per impulso, ottenendo una deviazione della posizione del componente non superiore a ±0,035 mm. In Nectec, la nostra macchina pick and place NT-T5 è in grado di raggiungere perfettamente questo obiettivo. È in grado di montare con precisione chip 01005 (0,4 mm×0,2 mm) e piccoli pacchetti a livello di wafer. La precisione del controllo della pressione di montaggio raggiunge ±0,1N, evitando danni ai componenti o false saldature. È particolarmente adatto per il montaggio di schede di circuiti flessibili e componenti irregolari. In secondo luogo, la tecnologia di ispezione 3D completa: attualmente, l'SPI (ispezione della pasta saldante) 3D, combinata con l'AOI (ispezione ottica automatica) 3D e gli algoritmi AI, è in grado di identificare i difetti delle giunzioni di saldatura inferiori a 0,3 mm², con una velocità di rilevamento fino a 120 cm²/secondo.

Inoltre, Nectec‘La tecnologia di ispezione a trasmissione a raggi X ha superato il collo di bottiglia dell'ispezione dei fori ciechi e interrati nelle schede multistrato, con un tasso di rilevamento dei difetti ≥99,5%; il terzo è l'ottimizzazione collaborativa di materiali e processi: attualmente, l'applicazione di nuove saldature a bassa temperatura (punto di fusione 138°C) e di pasta di nano-argento riduce il rischio di cricche dei componenti causate dallo stress termico. Inoltre, l'accuratezza del taglio laser della maglia d'acciaio raggiunge i ±5μm, il che, combinato con un design della maglia d'acciaio a gradini, consente di ottenere una resa di stampa della pasta saldante di >98% per componenti con un passo fine di 0,08 mm.

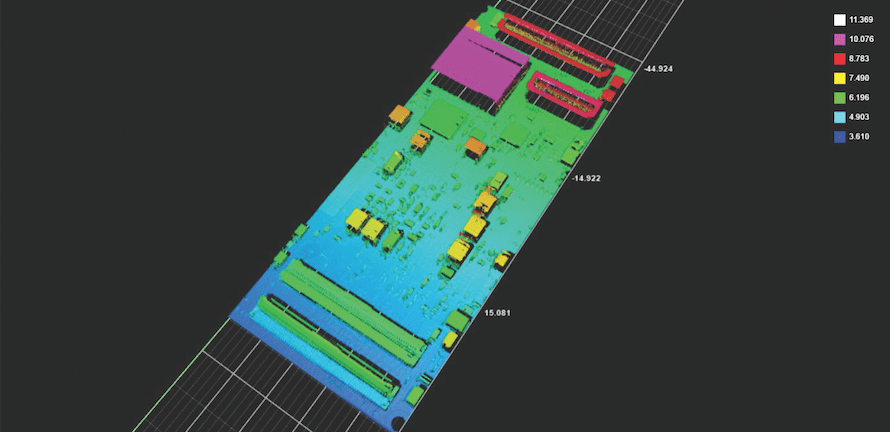

In secondo luogo, vogliamo discutere della rivoluzione della produzione intelligente, di come il processo decisionale basato sui dati e la ricostruzione dei sistemi di controllo della qualità abbiano cambiato questa progressione. Ci sono tre aspetti su cui possiamo concentrarci. Il primo è il sistema di visione AI e l'apprendimento adattivo: attualmente, gli algoritmi di apprendimento profondo analizzano oltre 2000 dati di ispezione dimensionale in tempo reale e ottimizzano automaticamente i parametri di posizionamento, come la compensazione dell'offset causato dalla deformazione del PCB. Il sistema di classificazione intelligente dei difetti (ADC) migliora di 10 volte l'efficienza del ri-giudizio manuale. Dopo aver utilizzato l'algoritmo di ottimizzazione AI per il posizionamento delle macchine SMT di Nectec, il tasso di errori di valutazione dei clienti Nectec è sceso da 15% a 2%; il secondo è il gemello digitale e la messa in servizio virtuale: utilizza il sistema MES per costruire un modello di gemello digitale del processo di produzione per prevedere i colli di bottiglia della capacità e regolare in anticipo i parametri delle apparecchiature.

Come risultato diretto, la tecnologia di debug virtuale ha ridotto il tempo necessario per introdurre nuovi modelli di 40% e ha aumentato il rendimento della prima produzione a oltre 95%; il terzo è la tracciabilità completa del processo e l'allarme precoce intelligente: utilizza la tecnologia blockchain per memorizzare i dati relativi a materiali, attrezzature e personale in modo a prova di manomissione, riducendo il tempo di tracciabilità dei problemi da 24 ore a 2 minuti. Inoltre, un sistema di manutenzione predittiva monitora lo stato delle apparecchiature attraverso i dati dei sensori, riducendo i tempi di inattività di 60% ed evitando i difetti dei lotti causati da guasti alle apparecchiature.

In terzo luogo, vogliamo discutere il concetto di alta precisione e di integrazione intelligente. Per iniziare, il sistema di controllo qualità ad anello chiuso è importante. Il motivo è che i dati di rilevamento vengono trasmessi in tempo reale alla macchina di posizionamento, regolando dinamicamente la velocità e la pressione di posizionamento. Ad esempio, quando viene rilevata una deviazione nella complanarità dei conduttori di un lotto di componenti, il sistema riduce automaticamente la velocità di posizionamento di 20% per garantire la qualità della saldatura. Il modello di produzione flessibile è la nuova tendenza. Il motivo è che i magazzini intelligenti e i carrelli AGV consentono di cambiare linea in due ore, supportando la produzione mista di piccoli lotti di diverse varietà. I clienti di Nectec hanno ridotto le perdite nei cambi di linea da 300 a 50 pezzi per cambio. Infine, occorre considerare la produzione ecologica e l'ottimizzazione dei costi. Il motivo è che il sistema di gestione intelligente dei consumi energetici riduce il consumo di energia per unità di produzione di 15% e riduce gli scarti di pasta saldante di 30% grazie alla stampa precisa della pasta saldante, con una riduzione complessiva dei costi di 8%.

In quarto luogo, vorremmo fornire una breve introduzione alle nostre macchine SMT pick and place. Per prima cosa‘s introduce Nectec‘NT-B5 ad alta velocità. Questa macchina, dotata di una nuova tecnologia a sensori, raggiunge una velocità di pick-and-place di 82.000 CPH per schede PCB di grandi dimensioni. Grazie a Nectec‘La catena di fornitura di alta qualità di Nectec è in grado di abbreviare il ciclo di produzione di massa di nuovi prodotti di 50%. Segue la macchina pick-and-place ad alta velocità Nectec NT-P5, dotata di una testa di piazzamento ad alta velocità, che aumenta la velocità di piazzamento di 50% e aumenta di quattro volte le dimensioni dei componenti che possono essere piazzati, con un tasso di difettosità inferiore a 10 PPM. Questa macchina è dotata di una telecamera volante a doppio braccio con configurazione a 20 teste e raggiunge una velocità di posizionamento di 84.000 CPH. Dopo l'integrazione con il sistema MES, i tassi di spreco di materiale sono stati ridotti da 3% a 0,9%.

In conclusione, con la penetrazione delle tecnologie 5G-A e IoT, la lavorazione dei chip SMT si svilupperà nella direzione dell'ultra-precisione, dell'assenza di difetti e dell'adattabilità. La profonda integrazione di alta precisione e intelligenza non solo spingerà il tasso di rendimento oltre il punto critico di 99%, ma rimodellerà anche il panorama competitivo della produzione elettronica.

Le imprese devono costruire barriere di qualità insormontabili attraverso l'iterazione tecnologica e l'accumulo di asset di dati.