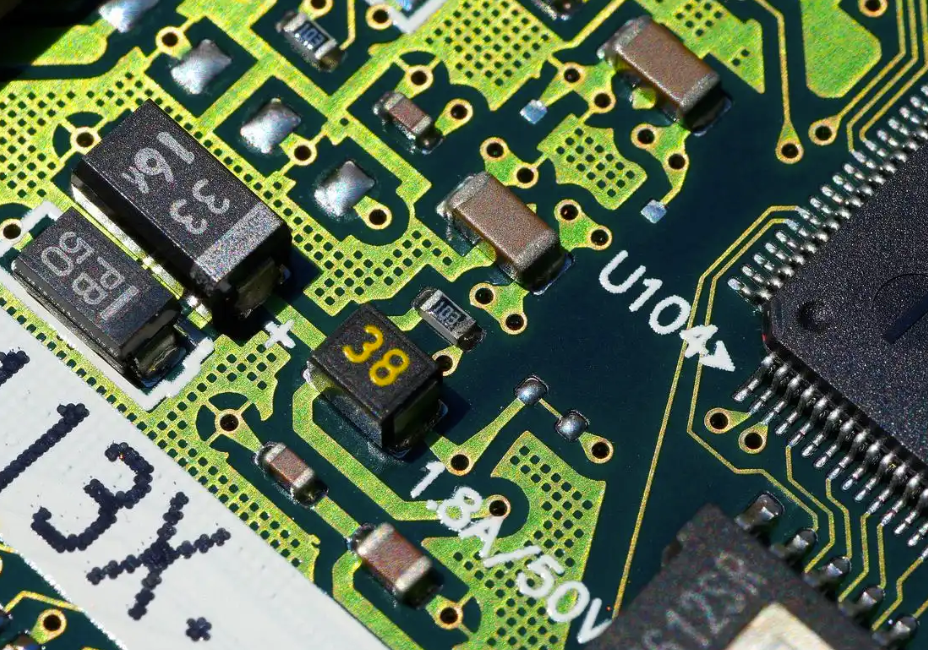

Quando il circuito stampato di una scheda madre di uno smartphone è piccolo come un'unghia, ma deve ospitare centinaia di microcomponenti, anche uno scarto di posizionamento di 0,05 mm è sufficiente a rendere scarto un intero lotto di prodotti. Ciò illustra chiaramente le gravi sfide che si pongono al processo di assemblaggio SMT: come ottenere una produzione stabile ed efficiente con requisiti di precisione a livello di micron? La soluzione risiede nell'ottimizzazione sinergica di apparecchiature, processi e gestione; qualsiasi svista in qualsiasi fase potrebbe diventare un collo di bottiglia nel raggiungimento di una maggiore precisione. Approfondiamo ora le ragioni che stanno alla base di questa innovazione tecnica.

In primo luogo, le prestazioni della macchina sono la base hardware per migliorare la precisione. Il motivo è che le moderne macchine pick-and-place di fascia alta hanno raggiunto una risoluzione di rotazione dell'asse R di 0,0024° per impulso, dando ai bracci robotici una "sensibilità tattile a livello di micron". Tuttavia, la selezione di un'apparecchiatura è molto più complessa del semplice confronto dei parametri; la scelta del sistema di azionamento influisce direttamente sulle prestazioni effettive. Rispetto ai tradizionali azionamenti a vite a ricircolo di sfere, i sistemi di posizionamento X-Y con motore lineare riducono l'errore di traslazione di 60%. Nectec ha confermato che, dopo la calibrazione con un interferometro laser, l'accuratezza della ripetibilità può raggiungere ±12μm, equivalente al posizionamento dello stesso componente per 1.000 volte di seguito con una variazione di posizione non superiore a un ottavo del diametro di un capello umano.

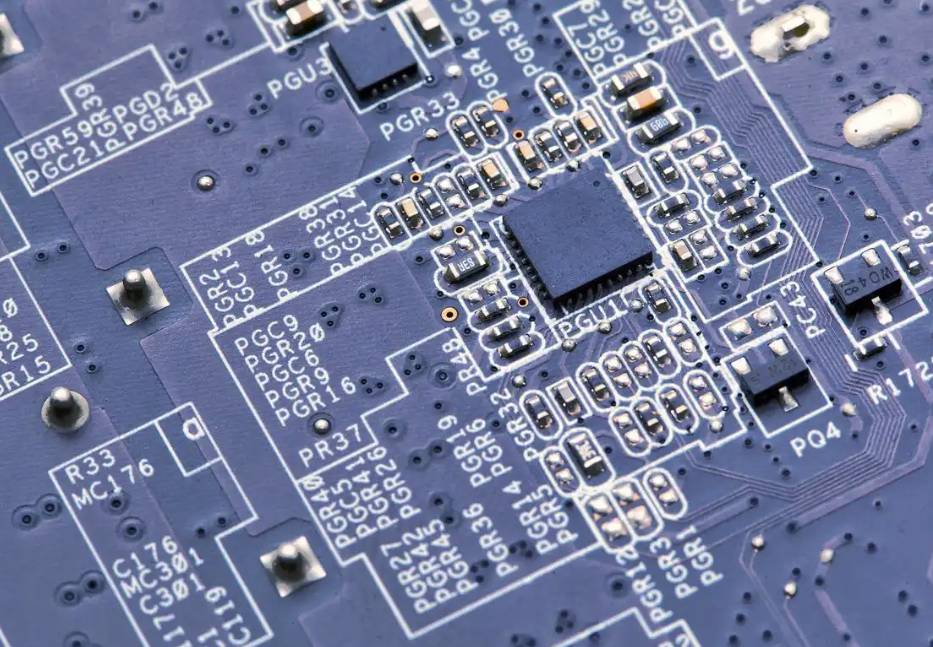

In secondo luogo, l'ottimizzazione dei processi può portare a un equilibrio dinamico tra approcci estensivi e intensivi. Il motivo è che il bilanciamento del carico nel processo non è una semplice assegnazione di compiti, ma richiede un supporto intelligente da parte di algoritmi dinamici. Monitorando continuamente lo stato operativo delle macchine pick-and-place doppie in tempo reale, il sistema di programmazione intelligente può controllare la differenza di tempo di posizionamento entro 3%. Una strategia ancora più sofisticata prevede l'ottimizzazione del layout dei componenti, come ad esempio la concentrazione del posizionamento di resistenze e condensatori confezionati in 0402, che può ridurre la frequenza dei cambi di testa pick-and-place di 40%. In Nectec, dopo aver ottimizzato la sequenza di posizionamento, il tempo di posizionamento continuo per componenti dello stesso tipo è stato ridotto da 8,5 secondi a 5,2 secondi, ottenendo un aumento dell'efficienza di 38,8%. Inoltre, riducendo il movimento a vuoto del braccio robotico, la precisione del posizionamento è stata migliorata di 15%.

In terzo luogo, il ciclo chiuso della qualità rappresenta l'ispezione passiva per la trasformazione in difesa attiva. Il motivo è che il controllo qualità richiede la creazione di un sistema di difesa completo e l'ispezione del materiale in entrata è spesso la prima linea di difesa che viene trascurata. Per ogni differenza di 1 ppm nel coefficiente di espansione termica di una scheda PCB, si avrà uno spostamento di 0,01 mm dopo la saldatura a riflusso. La creazione di un database dei materiali in ingresso per registrare i valori CTE di ogni lotto di substrati consente di compensare in anticipo le coordinate del programma, prevenendo così i problemi prima che si presentino. La strategia di implementazione dei sistemi di ispezione online, come l'AOI, è altrettanto fondamentale: l'installazione di una stazione di ispezione del primo pezzo subito dopo la macchina pick-and-place può fornire un feedback dei dati di offset entro 15 secondi, identificando i problemi due ore prima rispetto ai tradizionali metodi di ispezione di fine linea e migliorando l'efficienza di intercettazione dei difetti di 800%.

In quarto luogo, lo smart empowerment offre una visione futura per la gestione della precisione. Il motivo è che le tecnologie dell'Industria 4.0 stanno aprendo nuove strade per migliorare la precisione. L'applicazione della tecnologia digital twin nella fase di introduzione di un nuovo prodotto utilizza la simulazione 3D per prevedere le deviazioni di posizionamento in base a diversi parametri di processo, riducendo il tempo effettivo di debugging da 8 ore a 90 minuti. Gli algoritmi di apprendimento automatico dimostrano intuizioni più profonde. In Nectec, analizzando tre anni di dati sul posizionamento dei componenti, abbiamo scoperto che per ogni aumento di 10% dell'umidità ambientale, la deviazione di posizionamento di 0201 componenti aumenta di 0,7 μm. Il modello di compensazione stabilito sulla base di questo risultato riduce le fluttuazioni di precisione stagionali di 72%. Questi progressi tecnologici stanno ridefinendo i confini della gestione di precisione.

Quinto e ultimo punto, è meglio trovare l'equilibrio ottimale tra precisione ed efficienza. Il motivo è che la ricerca della massima precisione ha un costo: quando la velocità di posizionamento supera i 60.000 punti all'ora, ogni aumento di 1μm della precisione comporta un aumento di 18% del consumo energetico dell'apparecchiatura. Pertanto, è fondamentale stabilire una matrice di KPI di precisione-efficienza: l'elettronica automobilistica dovrebbe adottare una modalità "precision-first", mentre l'elettronica di consumo può attivare una "balanced mode". L'attenzione della concorrenza futura si è spostata da una singola metrica di precisione alla "capacità di produzione completa". Possiamo anche notare che le macchine di ispezione a raggi X occuperanno una posizione di primo piano in campi emergenti come i dispositivi 5G a onde millimetriche e i microdisplay per occhiali AR, e il futuro di questo settore è promettente.