LED SMT Reflow Soldering Defect X-ray Inspection è fondamentale perché rileva i difetti nascosti dei giunti di saldatura, come vuoti, crepe, saldature insufficienti o componenti disallineati, rendendoli invisibili all'ispezione ottica. Assicurando la correttezza dei collegamenti a saldare, migliora l'affidabilità dei LED, previene i guasti prematuri e mantiene costanti le prestazioni nelle applicazioni di illuminazione e di visualizzazione. Questo metodo di ispezione non distruttivo migliora la qualità della produzione, riduce le costose rilavorazioni e contribuisce a soddisfare gli standard industriali per gli assemblaggi elettronici. In questo capitolo vogliamo approfondire e fornire una breve spiegazione di ogni comune difetto di saldatura SMT dei LED.

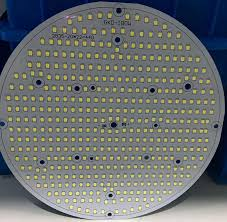

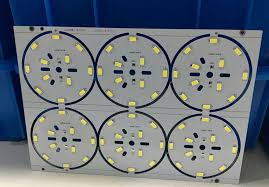

Il primo difetto è la percentuale di vuoti di saldatura. Questi vuoti si formano spesso nello strato di saldatura dei chip LED. Ciò è causato dall'espansione dell'aria o dei composti del flussante intrappolati nella saldatura durante il processo di riscaldamento nel forno a rifusione. L'affidabilità dei giunti di saldatura dipende non solo dalla lega di saldatura, ma anche dalla placcatura metallica del dispositivo LED e del PCB. Inoltre, il profilo temporale e termico del processo di saldatura a riflusso influisce significativamente sulle prestazioni dei giunti di saldatura senza piombo, in quanto influisce sulle proprietà di bagnatura e sulla microstruttura del giunto di saldatura. Rispetto alle saldature al piombo-stagno, le saldature senza piombo sono più soggette a rotture fragili del giunto a causa di stress termici e cricche da fatica causate dai cicli di temperatura. Le macchine per l'ispezione a raggi X di Nectec, come la NX-EF, possono utilizzare metodi di controllo non distruttivi per verificare il rapporto di vuoto nelle giunzioni di saldatura dopo la saldatura a rifusione SMT, eliminare i prodotti difettosi, garantire che il calore delle perle della lampada sia perfettamente condotto al substrato di alluminio e quindi assicurare che la durata della lampada soddisfi i requisiti di progettazione.

Una delle cause dei vuoti di saldatura è un rapporto di vuoto troppo alto. Nell'ambiente dei test di shock termico, l'espansione e la contrazione termica delle bolle possono causare la rottura della saldatura, riducendo così l'affidabilità del chip LED. Ciò comporta direttamente problemi quali l'aumento della resistenza termica e la riduzione della conduttività termica a causa dell'elevato rapporto di vuoto. Per i chip LED con pad più grandi, l'elevato rapporto di vuoto gioca un ruolo primario nell'influenzare la dissipazione del calore. Più alto è il rapporto di vuoto, maggiore è la resistenza termica e più scarse sono le prestazioni di dissipazione del calore.

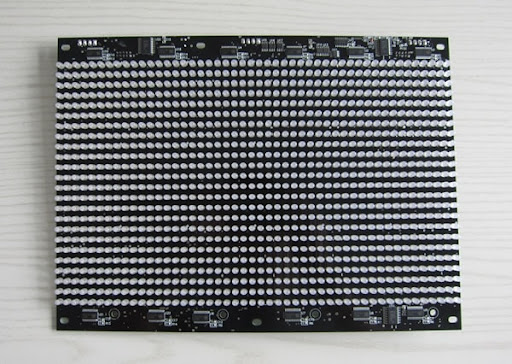

Il secondo difetto è la pallina di saldatura. Le schede di circuiti elettronici hanno un'elevata densità di componenti e una spaziatura ridotta, che possono causare la caduta di sfere di saldatura durante l'uso. Il motivo è che si tratta di piccole sfere di saldatura non volute che possono formarsi a causa di un'eccessiva quantità di pasta saldante, di profili di rifusione non corretti o di contaminazione. Queste sfere di saldatura vaganti rappresentano un rischio significativo per i componenti dei chip, in quanto possono causare cortocircuiti creando un ponte tra le tracce conduttive o i pin adiacenti, in particolare nei progetti di PCB ad alta densità. Inoltre, se migrano durante il funzionamento, possono causare perdite elettriche, interferenze di segnale o addirittura guasti ai componenti. Negli assemblaggi a passo fine o miniaturizzati, come i pacchetti di LED o IC, le sfere di saldatura possono anche creare stress meccanico o interferire con la corretta dissipazione del calore, compromettendo ulteriormente l'affidabilità. La loro presenza è spesso indice di uno scarso controllo del processo, che richiede misure correttive nella progettazione dello stencil, nell'applicazione della pasta saldante o nei parametri di rifusione per evitare problemi di prestazioni a lungo termine. D'altra parte, è necessario garantire la sicurezza dei lavoratori.

Le sfere di saldatura possono rappresentare un serio rischio per i lavoratori durante la manipolazione e l'assemblaggio di PCB. Se queste minuscole sfere metalliche si disperdono nell'area di lavoro, possono essere accidentalmente inalate o entrare in contatto con la pelle, causando potenzialmente irritazioni respiratorie o reazioni allergiche dovute ai residui di piombo o di flussante. Inoltre, le sfere di saldatura sul pavimento creano un rischio di scivolamento, mentre quelle intrappolate nelle apparecchiature possono provocare cortocircuiti o scintille, aumentando il rischio di ustioni o incendi. Nella produzione ad alto volume, l'esposizione ripetuta agli schizzi di saldatura può anche sollevare problemi di sicurezza a lungo termine sul posto di lavoro.

Il terzo difetto si suddivide in false saldature, saldature fredde, saldature vuote e saldature virtuali. Per quanto riguarda le false saldature, si verificano quando la saldatura sembra formare una connessione ma non ha un legame metallurgico adeguato a causa di contaminazione, come ossidazione e residui di flussante, o calore insufficiente. Di conseguenza, il giunto di saldatura può sembrare accettabile, ma non riesce a superare le prove di stress o i test elettrici; per quanto riguarda la saldatura a freddo, si verifica quando la saldatura non si scioglie completamente durante il riflusso, dando luogo a un giunto opaco, granuloso o incrinato. Ciò è causato da una temperatura di rifusione insufficiente, da un riscaldamento non uniforme o da un raffreddamento prematuro, con conseguente debolezza delle connessioni meccaniche ed elettriche; per le saldature a vuoto, si verifica un giunto di saldatura mancante o incompleto in cui la saldatura non riesce a bagnare correttamente la piazzola o il conduttore del componente. Ciò può verificarsi a causa di una cattiva applicazione della pasta saldante, di un disallineamento o di una contaminazione della piazzola, che lasciano dei vuoti nella connessione; infine, per le saldature virtuali, si verifica quando una connessione intermittente, ad esempio a volte funziona, a volte non funziona. Ciò è solitamente dovuto a microfessure, scarsa bagnatura o stress meccanico.

Spesso supera i test iniziali ma fallisce in presenza di vibrazioni o cicli termici. Ciò che distingue ciascuna di esse è che la falsa saldatura comporta un'apparente adesione senza una vera adesione, mentre la saldatura a freddo deriva da una fusione inadeguata, che crea giunti fragili. Una saldatura vuota significa materiale di saldatura mancante, mentre una saldatura virtuale è una connessione instabile che fallisce in modo intermittente. Le saldature fredde e le false saldature sono spesso legate al processo, come problemi di calore o di contaminazione, mentre le saldature vuote derivano da errori di deposito della pasta o di posizionamento. La saldatura virtuale è particolarmente pericolosa perché può passare inosservata fino al guasto sul campo.

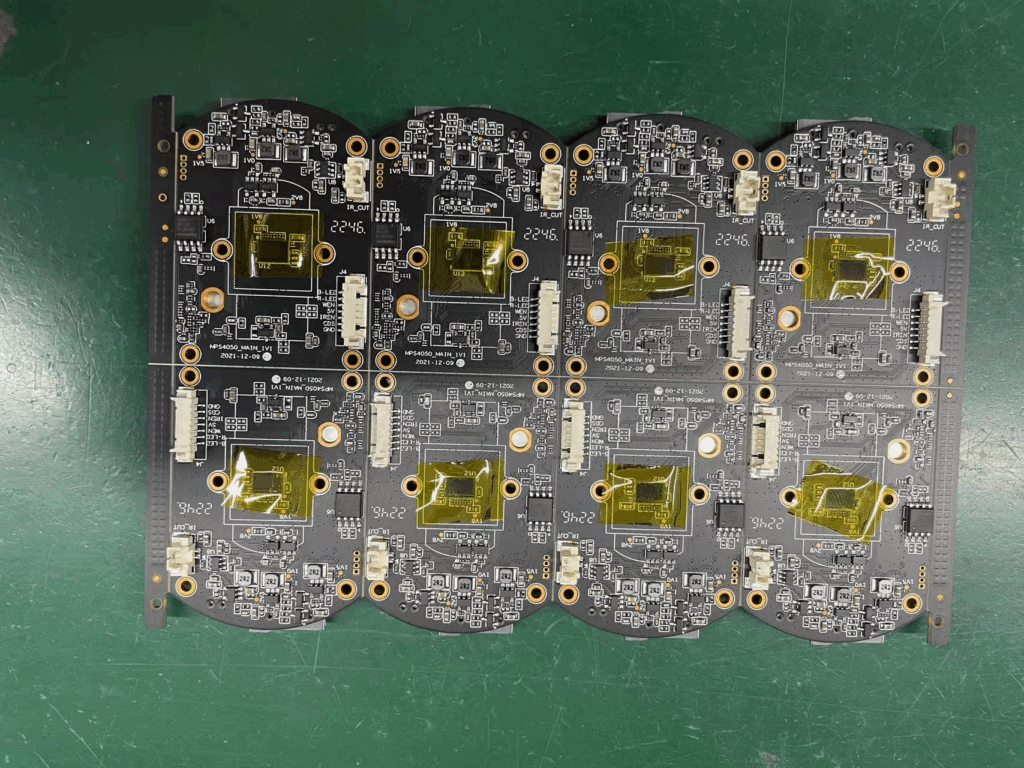

Il quarto difetto può essere suddiviso in giunti di saldatura freddi, bridging e tombstoning. Discuteremo questa parte utilizzando casi di studio reali. Per cominciare, uno dei precedenti clienti di Nectec ha chiesto a quest'ultima di testare il rapporto di vuoto, in particolare per osservare i risultati di saldatura della pasta saldante dopo la saldatura a riflusso. Abbiamo ispezionato l'imballaggio dei LED utilizzando immagini a raggi X in tempo reale e abbiamo scoperto un numero significativo di vuoti di saldatura, con un rapporto di vuoto delle piazzole di dissipazione del calore superiore a 30% in tutti i casi. Rispetto alle saldature contenenti piombo, quelle prive di piombo sono più soggette a rotture fragili dei giunti causate dal flusso termico e da cricche da fatica dovute ai cicli di temperatura. Rapporti di vuoto di saldatura eccessivamente elevati riducono l'affidabilità dei chip LED, causando l'espansione e la contrazione termica delle bolle durante i test di shock termico, con conseguenti cricche di saldatura.

Per coincidenza, un giorno un altro cliente di Nected ci ha contattato via e-mail per segnalare che il suo prodotto presentava un'elevata incidenza di pixel morti, con una probabilità superiore a 38%, e ci ha chiesto di fornirgli un rapporto di analisi. Dopo aver escluso una serie di problemi come il driver, il peso del dissipatore di calore, l'area della superficie del dissipatore di calore, l'adesivo termico, la conduttività termica del substrato di alluminio e l'eventuale cortocircuito del circuito, non siamo ancora riusciti a identificare la causa dei pixel morti. Dopo aver analizzato la situazione, abbiamo scoperto che lo strato di saldatura del processo di saldatura a riflusso non era stato testato. Abbiamo quindi condotto un'ispezione non distruttiva a raggi X e abbiamo scoperto che lo strato di saldatura dietro i LED bruciati presentava dei vuoti, con un'area vuota che generalmente rappresentava oltre 25% dell'area della piazzola. Un altro caso ha riguardato un cliente di Nectec che ha riferito che i problemi di dissipazione del calore dei LED non erano stati risolti. Dopo aver condotto ispezioni a raggi X, abbiamo scoperto che il rapporto di porosità delle saldature nei loro prodotti raggiungeva i 40%, con tutti i campioni testati che presentavano rapporti di porosità superiori a 10%. Tra i campioni, 37% avevano rapporti di vuoto compresi tra 20% e 30%, 42% avevano rapporti di vuoto compresi tra 30% e 40% e 12% avevano rapporti di vuoto superiori a 40%, il che era piuttosto allarmante. Dopo aver implementato il nostro piano di miglioramento, i loro prodotti hanno mantenuto un rapporto di vuoto inferiore a 10% durante la saldatura a riflusso e il cliente è rimasto molto soddisfatto.