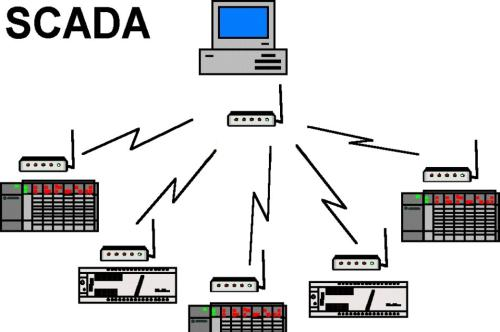

Parleremo delle funzioni principali e dell'architettura dei sistemi SCADA. Lo SCADA (Supervisory Control and Data Acquisition) è un'infrastruttura fondamentale per la serie NT di macchine pick and place di Nectec. Le sue funzioni principali comprendono cinque fasi fondamentali. La prima fase è l'acquisizione dei dati. Comporta la raccolta in tempo reale dei dati della linea di produzione attraverso reti di sensori distribuiti (come temperatura, vibrazioni, corrente, ispezione visiva, ecc.), con una frequenza di campionamento tipicamente ≥10Hz, garantendo un monitoraggio di alta precisione. Supporta diversi protocolli di comunicazione industriale (Modbus, OPC UA, Profinet, CAN bus, ecc.), compatibili con apparecchiature di diversi produttori. La seconda fase è l'elaborazione e l'analisi dei dati. Comprende la pulizia dei dati (rimozione degli outlier, filtraggio del rumore), il calcolo in tempo reale (OEE, MTBF, tasso di difettosità e altri KPI) e gli avvisi automatici basati su regole (come gli avvisi sui limiti SPC). Il terzo passo è il monitoraggio visualizzato. Si tratta di un'interfaccia uomo-macchina (HMI) dinamica che visualizza lo stato della linea di produzione e strumenti di visualizzazione come grafici di tendenza, cruscotti e registri degli allarmi. Il quarto passo è la programmazione della produzione, la tracciabilità della qualità e l'ottimizzazione dell'efficienza energetica sulla base dell'analisi dei dati, oltre all'ottimizzazione della programmazione della produzione attraverso l'integrazione con i sistemi MES/ERP. Il quinto passo è la trasparenza del processo produttivo. Si tratta del monitoraggio in tempo reale dell'avanzamento degli ordini, della verifica automatica dei parametri di processo e dell'intercettazione immediata dei difetti di qualità. I vantaggi dei sistemi SCADA si articolano poi in cinque aspetti. Il primo aspetto riguarda le applicazioni principali dello SCADA nell'interconnessione a montaggio superficiale. Si tratta dell'acquisizione di dati in tempo reale, del monitoraggio remoto e del controllo intelligente, nonché dell'ottimizzazione dell'efficienza produttiva e del controllo qualità. Il secondo aspetto è la raccolta e il monitoraggio dei dati in tempo reale. Il sistema SCADA utilizza sensori e PLC per raccogliere in tempo reale i parametri chiave durante il processo di produzione della macchina pick-and-place, come la temperatura, la pressione e lo stato delle apparecchiature, e trasmette i dati alla sala di controllo centrale per la visualizzazione.

Ad esempio, le nostre macchine pick-and-place Nectec della serie NT per l'industria elettronica possono raggiungere i 100%, consentendo il monitoraggio in tempo reale dell'avanzamento della produzione e la verifica automatica dei parametri di processo. Il terzo aspetto è il controllo remoto e gli avvisi di anomalia. Il sistema supporta la regolazione a distanza dei parametri del dispositivo e imposta più di 500 regole di valutazione delle anomalie per ottenere un allarme tempestivo in tempo reale. Il quarto aspetto è l'efficienza della produzione e il controllo della qualità. Dove ottimizzare i processi produttivi attraverso l'analisi dei dati e ridurre i tassi di rilavorazione intercettando immediatamente i difetti di qualità. Inoltre, il sistema può generare mappe di calore del consumo energetico per aiutare a identificare i collegamenti ad alto consumo energetico e ottimizzare l'uso dell'energia. L'ultimo aspetto dei vantaggi è la gestione del ciclo di vita delle apparecchiature. Lo SCADA supporta il monitoraggio in tempo reale dell'utilizzo delle apparecchiature, dei tassi di guasto e di altri indicatori, aiutando le aziende a realizzare una manutenzione intelligente delle apparecchiature.