Nell'ondata di miniaturizzazione dei dispositivi 5G e IoT, l'ispezione a raggi X rileva con precisione i ponti e i vuoti delle giunzioni di saldatura a livello di micron, spingendo così il tasso di rendimento dei circuiti stampati a un nuovo livello di 99,9%. Ottimizzando la curva di saldatura a riflusso, il tasso di difetti di ponticello per i QFP con passo da 0,15 mm è crollato da 1,2% a 0,08%. L'apprendimento profondo dell'intelligenza artificiale e la tecnologia nano-CT stanno aprendo la strada a un futuro a "zero difetti" nella produzione elettronica. Tuttavia, ci sono ancora alcune sfide e carenze che meritano la nostra attenzione e il nostro miglioramento. Inoltre, l'efficacia dell'ispezione a raggi X è strettamente legata ai parametri fondamentali della macchina. Pertanto, ci proponiamo di fornire una panoramica completa delle macchine di ispezione a raggi X nel settore SMT, comprese le loro applicazioni, le sfide e le tendenze future.

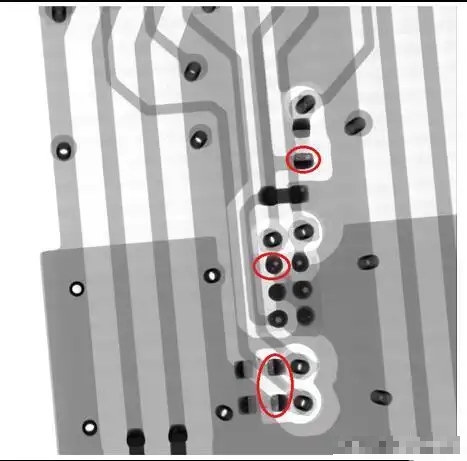

In primo luogo, vogliamo discutere alcuni difetti chiave e le sfide della qualità nei processi SMT. L'SMT è un processo fondamentale nella produzione di elettronica e la qualità dei giunti di saldatura determina direttamente l'affidabilità e la durata dei circuiti. Tuttavia, nei processi di posizionamento e saldatura a riflusso ad alta velocità, ci sono circa quattro tipi di difetti che sono generalmente difficili da identificare utilizzando l'AOI. Il primo è il ponte di saldatura: si tratta di una connessione accidentale della saldatura tra pin adiacenti, che provoca un cortocircuito. Questo tipo di difetto rappresenta il 15-20% di tutti i difetti; il tipo due è il voiding: quando la percentuale di bolle all'interno del giunto di saldatura supera 10%, la resistenza termica aumenta e la durata del componente diminuisce di oltre 30%; il tipo tre è la saldatura fredda: quando la saldatura non si è sciolta completamente, causando una resistenza di contatto anomala e malfunzionamenti intermittenti; il tipo quattro è il disallineamento del componente: quando lo sfalsamento del pacchetto BGA/CSP supera 20% del passo del pin, la trasmissione del segnale si interrompe.

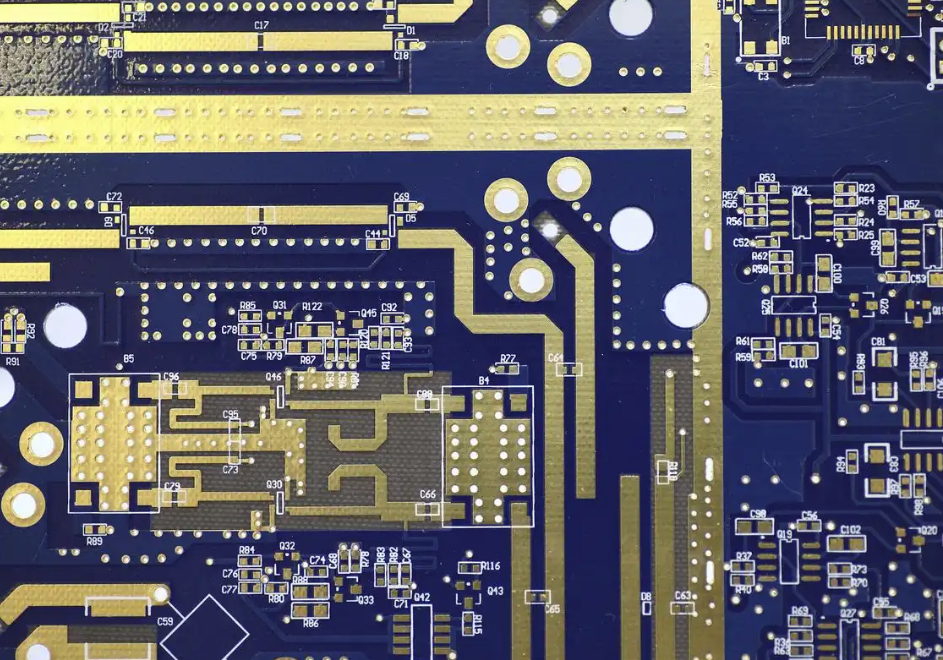

L'AOI tradizionale è in grado di rilevare solo i difetti superficiali ed è impotente di fronte ai difetti interni delle giunzioni di saldatura nascoste, come BGA e QFN. L'ispezione a raggi X, tuttavia, è diventata la soluzione chiave a questo problema grazie alla sua tecnologia di imaging penetrante. Per questo motivo le macchine di ispezione a raggi X sono attualmente leader nel settore SMT.

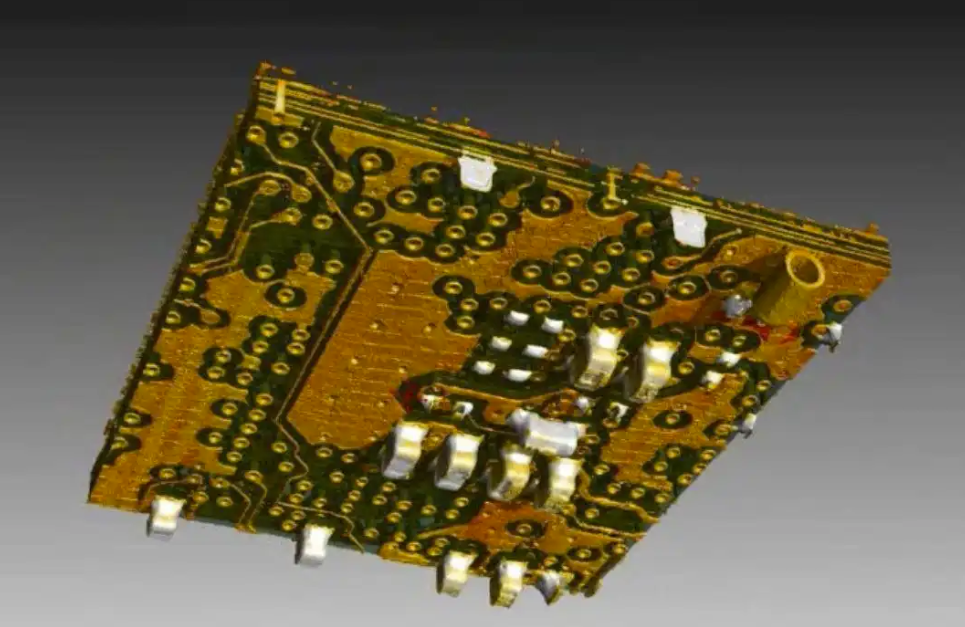

In secondo luogo, vogliamo discutere alcuni principi della tecnologia di ispezione a raggi X e i parametri fondamentali delle apparecchiature, concentrandoci sul principio della formazione dell'immagine. Ci sono tre principi che vale la pena menzionare. Il primo principio riguarda le differenze di assorbimento dei materiali: il motivo è che le saldature, come le leghe a base di stagno, contrastano con i coefficienti di assorbimento dei raggi X dei substrati dei PCB, come l'FR-4 e il foglio di rame. In particolare, il coefficiente di attenuazione dello stagno è 40% inferiore a quello del rame; il secondo principio è la tomosintesi: il motivo è che la macchina è in grado di ricostruire immagini 3D tramite proiezione multi-angolo, con una risoluzione di 2-5μm, quantificando con precisione il volume della cavità e la posizione del ponte; il terzo principio è l'analisi assistita dall'intelligenza artificiale: il motivo è che le macchine possono utilizzare reti neurali convoluzionali, come la ben nota CNN, per etichettare automaticamente i tipi di difetto con un tasso di errore inferiore a 0.3%, rispetto a un tasso di errore di circa 5% per l'ispezione visiva manuale. Vogliamo poi accennare rapidamente all'impatto dei parametri standard di livello industriale sull'ispezione SMT. In primo luogo, con una risoluzione di ≤1μm, è in grado di identificare con precisione microfori e vuoti di dimensioni inferiori a 0,1 mm². In secondo luogo, con una velocità di rilevamento di ≥10 schede all'ora, è in grado di soddisfare il ciclo di produzione ad alta velocità delle linee SMT, come la macchina pick-and-place Nectec, che può raggiungere un massimo di 84.000 CPH.

Il secondo è la dose di radiazioni, che può raggiungere ≤1 μSv per ciclo. Essendo conforme allo standard IEC 62494, garantisce la sicurezza operativa e previene i danni ai componenti. Infine, la capacità di penetrazione può raggiungere i 120 kV/200 W e supporta l'ispezione di PCB a 6 strati e di componenti schermati in metallo.

In terzo luogo, vogliamo parlare di un classico scenario reale di utilizzo delle macchine di ispezione a raggi X di Nectec nelle linee di produzione SMT da parte di clienti passati. Un cliente di un produttore di elettronica automobilistica ha riscontrato un bridging dei pin di un pacchetto QFP con passo di 0,20 mm durante l'ispezione a raggi X della produzione di schede di controllo ECU. Regolando la curva della temperatura di saldatura a riflusso, il tasso di difetti di bridging è stato ridotto da 1,3% a 0,09%.

In quarto luogo, vogliamo fornire alcune prospettive future delle macchine per l'ispezione a raggi-X. Il primo è l'apprendimento profondo dell'intelligenza artificiale. Il vantaggio del suo utilizzo è che può auto-formare un database di caratteristiche dei difetti, come l'utilizzo della ben nota GAN per generare reti avversarie per ottenere l'ottimizzazione adattiva dei parametri di processo. Poi c'è la tomografia computerizzata. Le apparecchiature TC su scala nanometrica mature, come la NX-CT160 di Nectec, supportano l'analisi dei difetti a livello di submicron. Infine, c'è la fusione multimodale. Questo modello su larga scala è in grado di integrare raggi X, immagini termiche e dati di rilevamento acustico per creare un sistema completo di monitoraggio della qualità.

Per concludere, il mondo è ora guidato dalla miniaturizzazione e dall'integrazione ad alta densità dei dispositivi 5G e IoT. L'ispezione a raggi X è diventata uno strumento fondamentale per il controllo qualità nei processi SMT. Identificando con precisione i difetti nascosti, come i ponti di saldatura e i vuoti, possiamo aumentare il tasso di rendimento dell'assemblaggio dei circuiti stampati a oltre 99,9%, riducendo al contempo i costi della qualità di oltre 30%.

In futuro, con i continui progressi nell'intelligenza dei dispositivi e nella velocità di ispezione, la tecnologia a raggi X spingerà ulteriormente l'industria della produzione elettronica verso l'obiettivo di "zero difetti".