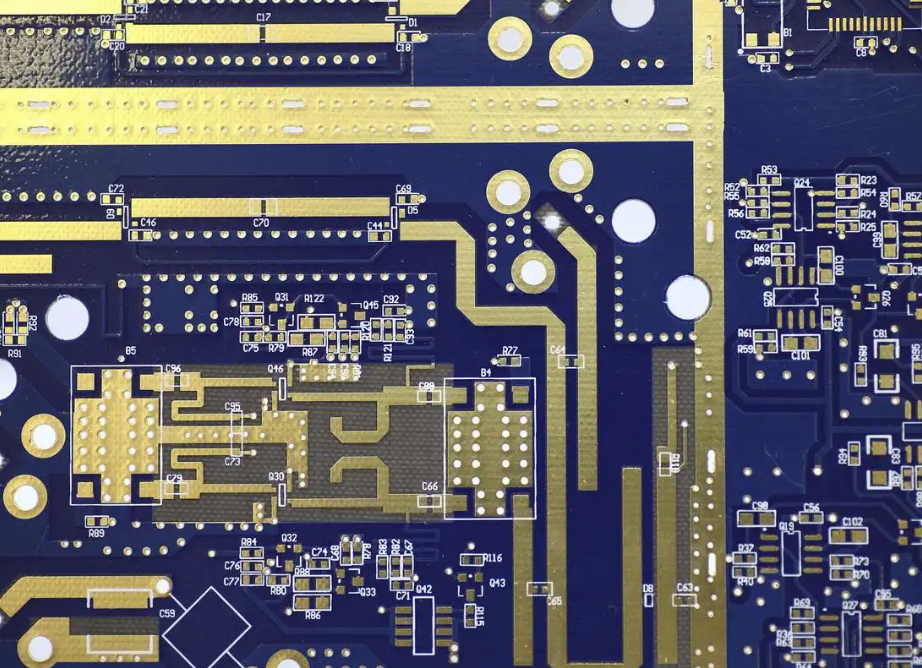

L'assemblaggio con tecnologia SMT (Surface Mount Technology) è un processo fondamentale nella moderna produzione elettronica, che consente un collegamento efficiente e preciso tra i componenti e le schede a circuito stampato (PCB) attraverso la tecnologia a montaggio superficiale, migliorando in modo significativo l'affidabilità del prodotto e l'efficienza della produzione. Per iniziare questo capitolo, ci addentriamo per prima cosa nell'analisi delle tecniche principali di SMT. La tecnologia a montaggio superficiale (SMT) realizza connessioni elettriche montando direttamente i componenti elettronici sulla superficie di un circuito stampato (PCB). Il suo principio fondamentale si basa sul posizionamento preciso e sul controllo termodinamico. A differenza della tradizionale tecnologia di montaggio a foro passante, la SMT utilizza la pasta saldante come mezzo, applicando con precisione la saldatura sulle piazzole tramite una stampante per pasta saldante e utilizzando poi il sistema di riconoscimento ottico di una macchina pick-and-place per ottenere un posizionamento dei componenti a livello di micron. Durante il processo di saldatura, il forno a rifusione controlla con precisione il profilo di temperatura, sottoponendo la pasta saldante a quattro fasi: preriscaldamento, temperatura costante, riflusso e raffreddamento. I nostri prodotti Nectec non solo sono completi, ma supportano l'insieme delle quattro fasi sopra menzionate. L'effetto di tensione superficiale consente l'autoallineamento e la connessione tra i conduttori dei componenti e le piazzole. La chiave di questa tecnologia risiede nelle proprietà reologiche della pasta saldante, negli algoritmi di compensazione della precisione di posizionamento e nel controllo del bilanciamento della conduttività termica. L'insieme di questi elementi garantisce l'affidabilità dell'assemblaggio elettronico miniaturizzato ad alta densità, ponendo le basi per il controllo della qualità nei flussi di processo successivi. In seguito, si parlerà del processo di produzione della tecnologia SMT. Il flusso di processo SMT (Surface Mount Technology), in quanto componente fondamentale della produzione elettronica, comprende in genere quattro fasi principali: stampa della pasta saldante, posizionamento dei componenti, saldatura a riflusso e ispezione.

I nostri prodotti Nectec non solo sono completi, ma supportano l'insieme delle quattro fasi sopra menzionate. L'effetto di tensione superficiale consente l'autoallineamento e la connessione tra i conduttori dei componenti e le piazzole. La chiave di questa tecnologia risiede nelle proprietà reologiche della pasta saldante, negli algoritmi di compensazione della precisione di posizionamento e nel controllo del bilanciamento della conduttività termica. L'insieme di questi elementi garantisce l'affidabilità dell'assemblaggio elettronico miniaturizzato ad alta densità, ponendo le basi per il controllo della qualità nei flussi di processo successivi. In seguito, si parlerà del processo di produzione della tecnologia SMT. Il flusso di processo SMT (Surface Mount Technology), componente fondamentale della produzione elettronica, comprende in genere quattro fasi principali: stampa della pasta saldante, posizionamento dei componenti, saldatura a riflusso e ispezione.

In primo luogo, le macchine serigrafiche ad alta precisione applicano uniformemente la pasta saldante sulle piazzole del PCB. Successivamente, un sistema di posizionamento a visione viene utilizzato per posizionare con precisione i componenti; le macchine pick-and-place prelevano i componenti attraverso gli ugelli e li posizionano ad alta velocità in base a coordinate preimpostate. Durante la fase di saldatura a riflusso, la scheda PCB viene riscaldata in base a una curva di controllo della temperatura per fondere la pasta saldante e formare giunti di saldatura affidabili. Il controllo del gradiente di temperatura nella zona di preriscaldamento, nella zona a temperatura costante, nella zona di riflusso e nella zona di raffreddamento influisce direttamente sulla qualità della saldatura. Alla fine del processo, la nostra macchina per l'ispezione delle batterie NX-B di Nectec è un esempio per mostrare la sua eccellente funzione AOI per eseguire un'ispezione completa della morfologia del giunto di saldatura e dei difetti di disallineamento dei componenti. Alcune linee di produzione combinano anche l'ispezione a raggi X per rilevare i giunti di saldatura nascosti, come i BGA. Con la penetrazione della tecnologia di produzione intelligente, i sistemi MES sono collegati alle apparecchiature per consentire il monitoraggio in tempo reale dei parametri di processo, migliorando ulteriormente la resa produttiva e la stabilità del processo. In seguito, vorremmo discutere alcuni dei punti chiave per il controllo dei parametri di saldatura a riflusso. Nell'assemblaggio SMT, i parametri di processo della fase di saldatura a riflusso hanno un impatto diretto sulla qualità della saldatura e sull'affidabilità del prodotto. La curva di temperatura, in quanto elemento di controllo fondamentale, deve essere suddivisa con precisione in zone di preriscaldamento, temperatura costante, riflusso e raffreddamento. Grazie alla nostra saldatrice a riflusso RO-8840 di Nectec, i componenti dei chip hanno a disposizione un ampio spazio per attraversare queste zone in tutta sicurezza. I gradienti di temperatura e le finestre temporali per ogni fase devono essere regolati dinamicamente in base al materiale del substrato del PCB, alle caratteristiche della pasta saldante e ai limiti di temperatura dei componenti.

Durante la fase di preriscaldamento, occorre evitare rapidi aumenti di temperatura che potrebbero portare all'accumulo di stress termico, in genere controllati a 1,5-3 °C/s. La zona a temperatura costante deve garantire la completa attivazione del flusso e la rimozione degli ossidi; un tempo di permanenza eccessivo può causare l'ossidazione della saldatura. La temperatura di picco nella zona di riflusso deve essere di 20-30°C al di sopra del punto di fusione della pasta saldante, ma occorre evitare il rischio di danni termici ai componenti. Inoltre, il controllo coordinato della velocità della catena, della concentrazione di azoto e dell'intensità della convezione dell'aria calda può ridurre significativamente i vuoti nei giunti di saldatura e la scarsa bagnatura. Monitorando la curva di temperatura del forno in tempo reale e analizzando i dati SPC, è possibile stabilire un meccanismo di feedback ad anello chiuso per garantire la stabilità dei parametri e la coerenza del processo. Infine, ma non meno importante, la tecnologia SMT sta avanzando rapidamente. Con la profonda integrazione dell'Industria 4.0 e della produzione intelligente, l'assemblaggio SMT sta accelerando la sua evoluzione verso la digitalizzazione e la flessibilità. Grazie all'Internet delle cose (IIoT) e alle tecnologie di analisi dei big data, le linee di produzione riescono a raccogliere e ottimizzare in tempo reale lo stato delle apparecchiature, i parametri di processo e le informazioni sui materiali. Ad esempio, i modelli di previsione dei difetti basati su algoritmi di intelligenza artificiale possono identificare in anticipo i disallineamenti di saldatura o gli errori di polarità dei componenti, riducendo in modo significativo i tassi di rilavorazione. L'introduzione della tecnologia digital twin ha superato le limitazioni fisiche nella simulazione dei processi e nell'ottimizzazione dei parametri. Soprattutto negli scenari di assemblaggio ad alta densità che coinvolgono 01005 microcomponenti o la tecnologia flip-chip, il debug virtuale può essere utilizzato per convalidare rapidamente i piani di produzione. L'applicazione collaborativa di robot collaborativi (Cobot) e sistemi di visione intelligenti non solo migliora l'accuratezza dell'ispezione AOI, ma consente anche di gestire in modo integrato e ad anello chiuso la sostituzione automatica dei vassoi di materiale e la risposta alle anomalie.

Inoltre, i sistemi di produzione flessibili (FMS) sono in grado di soddisfare diverse varietà di prodotti e richieste di produzione in piccoli lotti grazie alla progettazione modulare, fornendo un supporto agile per le iterazioni dell'elettronica di consumo e le esigenze di personalizzazione dell'elettronica automobilistica. L'integrazione della comunicazione 5G e dell'edge computing garantisce inoltre un feedback in tempo reale a livello di millisecondi per il controllo del movimento della macchina pick-and-place ad alta precisione e per le curve di temperatura, guidando i continui progressi nella lavorazione SMT verso direzioni intelligenti e sostenibili.