Il fulcro della gestione efficiente dell'esecuzione MES abilitata dall'AI nelle fabbriche SMT consiste nell'utilizzare la tecnologia dell'intelligenza artificiale per ottimizzare le capacità decisionali in tempo reale, il controllo dei processi e la programmazione delle risorse dei sistemi di esecuzione della produzione (MES), migliorando così l'efficienza, la qualità e la flessibilità delle linee di produzione della tecnologia di montaggio superficiale (SMT). Poiché tutte le macchine pick and place di Nectec hanno implementato funzionalità di intelligenza artificiale, ci sono alcuni punti chiave che vale la pena menzionare in questo passaggio per quanto riguarda il miglioramento delle prestazioni delle macchine SMT assistite dall'intelligenza artificiale.

Il primo punto chiave è la programmazione intelligente della produzione e l'ottimizzazione dinamica. È in grado di eseguire con successo la programmazione in tempo reale basata sui dati e la previsione e l'eliminazione dei colli di bottiglia. Il motivo è che gli agenti AI raccolgono dati come lo stato delle attrezzature, la priorità degli ordini e l'inventario dei materiali in tempo reale attraverso il MES e utilizzano l'apprendimento per rinforzo (RL) o algoritmi genetici per regolare dinamicamente i piani di produzione in risposta a situazioni impreviste come ordini urgenti e guasti alle attrezzature, migliorando l'efficienza della programmazione di oltre 30%. Inoltre, sulla base dei dati storici e del monitoraggio in tempo reale, l'intelligenza artificiale prevede i colli di bottiglia della linea di produzione, attiva avvisi tempestivi e raccomanda soluzioni di ottimizzazione.

Secondo punto chiave, la manutenzione intelligente delle apparecchiature e il miglioramento dell'OEE. È in grado di eseguire senza problemi la manutenzione predittiva e l'auto-ottimizzazione dei parametri. Grazie all'utilizzo dei dati IoT, come i sensori di vibrazione e i segnali di corrente, i modelli AI, come la nota rete neurale LSTM, sono in grado di prevedere i guasti nei componenti critici delle macchine pick-and-place e delle apparecchiature di saldatura a riflusso, riducendo così i tempi di fermo non programmati e migliorando l'efficienza complessiva delle apparecchiature da 15% a 25%. Inoltre, gli agenti intelligenti dell'intelligenza artificiale analizzano automaticamente i parametri di processo, come la relazione tra le curve di temperatura di saldatura a riflusso e la qualità della saldatura, che spesso si incontrano, e regolano dinamicamente i parametri per ridurre i tassi di difetti come la saldatura a freddo e la deformazione.

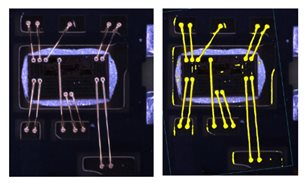

Terzo punto chiave, la gestione intelligente dei materiali e del magazzino. È in grado di eseguire contemporaneamente un'ispezione precisa dei set e una programmazione intelligente del magazzino. Il motivo è che l'identificazione visiva e la tecnologia RFID consentono la verifica automatica dei vassoi SMT, mentre le entità intelligenti dell'IA forniscono avvisi anticipati di carenza di materiale nel MES per evitare i tempi di fermo della linea di produzione. AGV/AMR e MES sono collegati e l'intelligenza artificiale ottimizza i percorsi di consegna dei materiali in base ai ritmi di produzione, migliorando i tassi di rotazione del magazzino di 20%.

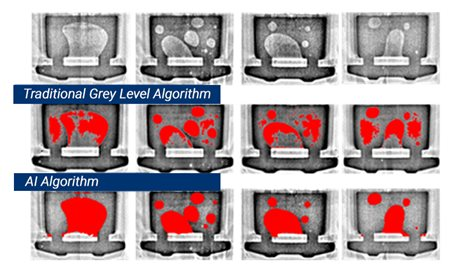

Quarto punto chiave, il controllo di qualità ad anello chiuso. È in grado di eseguire responsabilmente il rilevamento dei difetti in tempo reale e l'analisi intelligente SPC. Il motivo è che i dati vengono inviati in tempo reale al modello di intelligenza artificiale, dove l'apprendimento profondo, come l'algoritmo YOLO che tutti conosciamo, viene utilizzato per classificare i tipi di difetti (come la saldatura insufficiente o il disallineamento) e ricondurli alla fase del processo per la correzione automatica. Inoltre, l'intelligenza artificiale sostituisce le tradizionali regole SPC per identificare gli schemi di anomalia nascosti nei dati sulla qualità (come i problemi di stampa della pasta saldante che si protraggono nel tempo) e intervenire in anticipo.

Quinto punto chiave: gemelli digitali e ottimizzazione della simulazione. Può incredibilmente eseguire il debug della linea di produzione virtuale e l'ottimizzazione del consumo energetico. Il motivo è che ora possiamo utilizzare la tecnologia dei gemelli digitali per simulare il processo di produzione SMT per i nuovi prodotti, e quindi gli agenti AI verificano la fattibilità del processo in un ambiente virtuale, riducendo i tempi di cambio formato di oltre 50%. L'intelligenza artificiale analizza anche i dati sul consumo energetico delle apparecchiature per ottimizzare le strategie di funzionamento delle strutture pubbliche, come i condizionatori e i compressori d'aria dell'officina, riducendo così il consumo energetico dell'unità.

L'ultimo punto chiave che vogliamo sottolineare è il processo decisionale collaborativo uomo-macchina. Il sistema è in grado di eseguire generosamente l'interazione in linguaggio naturale (NLP) e la gestione delle eccezioni della base di conoscenza. Il motivo è che il personale della linea di produzione può utilizzare la voce/il testo per interrogare i dati MES (come l'avanzamento degli ordini di lavoro) e attivare comandi (come lo spegnimento di emergenza delle apparecchiature) da parte dell'agente AI, riducendo il tempo speso per passare da un'interfaccia operativa all'altra. Inoltre, l'intelligenza artificiale integra i registri di manutenzione storici e i manuali delle apparecchiature per consigliare soluzioni in caso di guasti, aiutando i nuovi dipendenti a reagire rapidamente.

Per concludere, ci sono alcune sfide che devono ancora essere risolte in questo campo: non solo dobbiamo collegare i sistemi MES/ERP/PLM e costruire una piattaforma data middle unificata, ma anche utilizzare l'IA edge per ridurre il carico del cloud in scenari ad alto tempo reale, come l'ispezione AOI, come tutti sappiamo. È inoltre necessario visualizzare la logica decisionale dell'IA attraverso cruscotti visivi per evitare problemi di "scatola nera". Tuttavia, i vantaggi derivanti dalla soluzione di queste sfide sono significativi: in termini di efficienza, il tempo di cambio formato si è ridotto di 40%, l'utilizzo della capacità è migliorato di 20%-35%; in termini di qualità, il tasso di difetti si è ridotto di 50%, i reclami dei clienti si sono ridotti; in termini di costi, la perdita di materiale si è ridotta di 15%, i costi di manutenzione di 30%.

Alla fine, grazie allo sviluppo dell'intelligenza artificiale e alla profonda integrazione di agenti AI e MES, le fabbriche SMT possono gradualmente fare il salto dall'automazione al controllo dell'auto-automazione. Continuiamo a costruire un sistema di produzione intelligente adattivo e auto-ottimizzante.