Il processo SMT è oggi una tecnologia importante per la produzione di PCBA. Essendo un componente altamente automatizzato, ci sono ancora molte difficoltà di produzione che non possono essere risolte di fronte ai cambiamenti delle condizioni esterne e dei fattori di gestione interni. Ora che la tecnologia è avanzata, l'IT+OT assiste le operazioni della linea di produzione. Non è più difficile. Come integrare e assistere efficacemente i processi SMT in operazioni intelligenti diventa un'enorme domanda senza risposta per i produttori SMT. In questo articolo ci addentreremo nei dettagli per rispondere a queste domande e daremo una prospettiva più ampia su questi concetti.

In primo luogo, lasciamo che‘presentiamo l'SMT. SMT è una tecnologia di montaggio superficiale. È una tecnologia che monta componenti elettronici come resistenze, condensatori, transistor, circuiti integrati e altre parti su un circuito stampato. Utilizza la pasta di saldatura per essere stampata sulla superficie del circuito stampato e i piedini di saldatura dei componenti elettronici sono posizionati nella posizione della pasta di saldatura, utilizzando l'alta temperatura per fondere la pasta di saldatura. La temperatura massima del forno ad alta temperatura deve essere superiore al punto di fusione della pasta saldante, ma non deve essere così alta da bruciare i componenti elettronici. Quando la pasta saldante si scioglie, si trasforma in un liquido. Dopo aver ricoperto le gambe di saldatura dei componenti elettronici, la pasta si raffredda e si solidifica alla temperatura desiderata e il PCBA è completato. La differenza maggiore tra la tecnologia SMT e quella originale via sta nel "volume" della produzione finita. In passato, la tecnologia di saldatura a foro passante richiedeva che i componenti elettronici passassero attraverso il circuito stampato per saldare i pezzi alla scheda.

Le gambe di saldatura avevano un limite minimo di dimensioni, che impediva anche di ridurre il volume dell'intera scheda PCB. La tecnologia SMT utilizza la pasta saldante, che elimina il volume dei piedini di saldatura, quindi le dimensioni del PCBA prodotto diventano sempre più piccole, il che è più in linea con le esigenze degli attuali progetti di prodotti elettronici che diventano sempre più sottili.

In secondo luogo, si sentono sempre termini diversi che derivano da SMT, ad esempio‘esploriamo questi termini e li spiegheremo in dettaglio uno per uno. Il primo termine è SMT, semplicemente l'attuale moderna tecnologia di produzione di massa per il montaggio di componenti elettronici su una scheda di circuito, in cui viene utilizzato uno speciale processo di saldatura per far aderire i componenti elettronici allo scopo di saldarli sulla scheda di circuito; il secondo termine è SMD, noto anche come Surface Mount Device (dispositivo a montaggio superficiale), si riferisce ai componenti elettronici che vengono saldati su una scheda di circuito, come chip, resistenze, condensatori, ecc; il terzo termine è SMA, noto anche come Surface Mount Assembly (assemblaggio a montaggio superficiale), è adatto ai moduli a montaggio superficiale quando un componente elettronico è composto da uno o più componenti elettronici all'interno. I tipi di moduli più comuni includono SMA composti da prestazioni diverse, come moduli Bluetooth e moduli WIFI; il quarto termine è SME, noto anche come Surface Mount Equipment, si riferisce a una struttura utilizzata per la tecnologia SMT per saldare i componenti SMD. Le PMI comprendono una serie di macchine, tra cui stampanti di pasta saldante, forni di rifusione ad aria calda, macchine di test online ICT, rilevatori ottici automatici AOI, ecc. Queste apparecchiature automatizzano il posizionamento e la saldatura di vari componenti elettronici durante il processo di produzione di PCBA.

In terzo luogo, vogliamo discutere alcuni vantaggi dell'uso dell'SMT nella moderna produzione industriale. Il primo vantaggio è la miniaturizzazione dell'elettronica, perché il vantaggio riguarda soprattutto le dimensioni. Quando i componenti elettronici vengono saldati sotto forma di attacco diretto SMT, si riducono sia l'area che il volume. Risparmiando più spazio sulla scheda, i prodotti elettronici possono orientarsi verso la miniaturizzazione, oppure le schede dei circuiti con lo stesso spazio possono essere inserite in un maggior numero di componenti elettronici per migliorare le funzionalità e le prestazioni; Il secondo vantaggio è l'elevata precisione del prodotto, perché quando i componenti SMD sono più piccoli e più sottili, i campi e le dimensioni in cui i prodotti elettronici possono essere applicati possono essere notevolmente ampliati, come ad esempio prodotti elettronici più piccoli e più leggeri, CPU con prestazioni più elevate o GPU più potenti, perché l'intelligenza artificiale aumenta la potenza di calcolo, tutte prestazioni più sofisticate dei componenti SMD; il terzo vantaggio è la qualità e la stabilità della produzione, perché è diversa dalla tecnologia di saldatura a foro passante, dove la tecnologia SMT non richiede troppo lavoro manuale. Utilizza apparecchiature automatizzate per eseguire il posizionamento dei componenti elettronici e le operazioni di saldatura in quasi tutto il processo. È più adatta alla produzione di massa. Il processo è anche più stabile rispetto alla saldatura a foro passante e la qualità è relativamente garantita; il quarto vantaggio è il miglioramento del rapporto costo-efficacia, perché quando le apparecchiature sono automatizzate nella produzione, oltre a stabilizzare il processo, ridurre gli errori e promuovere il miglioramento dell'efficienza produttiva, la manodopera e le ore di lavoro sono effettivamente ridotte, aiutando le aziende a risparmiare sui costi di manodopera e tempo.

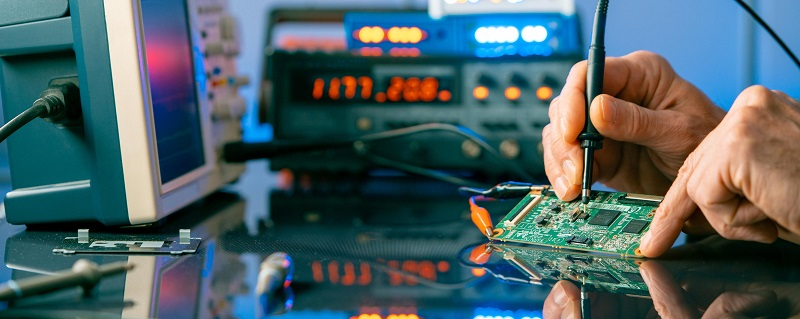

In quarto luogo, vogliamo parlare della procedura di produzione di SMT. La prima fase è la preparazione dell'installazione del PCB: i circuiti stampati prodotti dal produttore comprendono linee di stampa, impostazione delle posizioni di installazione dei componenti elettronici, punti di stampa della pasta saldante, ecc, o esternalizzandole alla fabbrica di PCB e inviandole alla fabbrica per la produzione continua di schede; la seconda fase è la preparazione dei componenti elettronici: in base ai requisiti di progettazione, si selezionano i componenti elettronici corrispondenti e li si configura nei successivi montatori SMT per il posizionamento del materiale; la terza fase è l'incollaggio della pasta saldante: i disegni di progettazione vengono importati nella stampante di pasta saldante e il PCB entra nella stampante di pasta saldante attraverso il nastro trasportatore, e la pasta saldante viene applicata nei punti in cui i componenti elettronici devono essere saldati; la quarta fase è il posizionamento dei componenti: i componenti elettronici mappati vengono disposti in posizioni predeterminate sul PCB in base ai disegni di progettazione. I componenti elettronici vengono incollati sulla pasta saldante. Poiché la pasta saldante è a forma di pasta, può essere facilmente fissata, in modo che i componenti non si spostino a causa del trasporto; la quinta fase è la saldatura a riflusso: i chip SMT finiti entrano nel forno a riflusso e utilizzano l'alta temperatura per sciogliere la pasta saldante, in modo che i componenti elettronici che galleggiano sulla superficie possano aderire al PCB. Dopo l'abbassamento della temperatura, la pasta saldante si solidifica per far aderire saldamente i componenti al PCB; la fase finale di questa linea di produzione è l'ispezione SMT. È qui che entrano in gioco le macchine di ispezione a raggi X. Nectec‘Le macchine di ispezione a raggi X NX-EF per PCB/BGA sono dotate della più avanzata tecnologia a raggi X con un ingrandimento geometrico massimo di 125X.

In quinto luogo, vogliamo discutere alcune possibili sfide durante la produzione di SMT. La prima sfida possibile è il controllo qualità: la miniaturizzazione dei componenti elettronici è diventata una tendenza inevitabile nel corso dello sviluppo e la configurazione ad alta densità dei componenti nelle schede PCB è diventata la norma. Oltre alle dimensioni ridotte, l'orientamento funzionale diventa più complesso e la difficoltà di collocare inizialmente i componenti diventa più elevata; inoltre, la saldatura è soggetta a problemi tecnici di scarsa qualità, come la saldatura che porta indirettamente a una maggiore difficoltà nei test successivi, nella manutenzione e nella gestione dei componenti; la seconda possibile sfida è rappresentata dalle esigenze del personale e dall'esperienza: poiché i diversi tipi di componenti SMD hanno attrezzature di imballaggio diverse, la lavorazione e la saldatura possono richiedere l'uso di attrezzature e tecnologie diverse, basandosi sull'esperienza del personale; inoltre, anche se il processo SMT è altamente automatizzato, è ancora necessario personale esperto per assistere nella lavorazione, nel monitoraggio, nella regolazione e nella manutenzione delle attrezzature. Alla luce del rapido progresso tecnologico e dell'invecchiamento della manodopera, è necessario disporre di personale sufficiente per mantenere il funzionamento del processo; la terza possibile sfida è rappresentata dalle difficoltà di gestione dei materiali di produzione: i materiali utilizzati nel processo SMT sono complessi e comprendono una varietà di componenti elettronici, paste saldanti, materiali di imballaggio, vari stili di schede PCB, ecc. Oltre alla varietà dei materiali, è aumentata anche la complessità del controllo di qualità unificato, il che rende facile essere influenzati dai cambiamenti della domanda di mercato, dalle fluttuazioni dei prezzi e dai problemi della catena di fornitura, che incidono ulteriormente sul programma di produzione SMT.

In sesto luogo, vogliamo discutere l'importanza dell'IT+OT e dell'intelligenza per aiutare l'intero processo SMT. Ci sono alcuni punti importanti che vale la pena sottolineare. Il primo punto è che l'importazione intelligente e l'automazione operano insieme: il processo SMT stesso è un'automazione altamente integrata. Dal posizionamento dei componenti elettronici, alla stampa della pasta saldante, alla saldatura, al collaudo e così via, il processo di esecuzione automatizzato viene utilizzato durante la produzione per ottenere una qualità di produzione costante. L'introduzione intelligente aiuta a identificare le anomalie nella linea di produzione, a eliminare i possibili errori di produzione, a ridurre la manodopera e a migliorare l'efficienza della produzione, il che rappresenta la chiave per una produzione automatizzata cooperativa e intelligente. I sensori sono collegati al sistema di monitoraggio delle apparecchiature. Raccogliendo dati come lo stato di produzione, lo stato di funzionamento delle apparecchiature, i valori di qualità del prodotto e così via, dopo l'analisi e l'elaborazione dei dati, è possibile ottenere una visione e identificare i problemi di processo per ottenere il miglioramento e l'ottimizzazione del processo. Terzo punto è la capacità di risposta più rapida e il processo decisionale istantaneo: quando le informazioni e le operazioni sono combinate con le capacità di rete ad alta velocità, il sistema di monitoraggio è in grado di fornire la ricerca e l'analisi dei dati in tempo reale durante il processo SMT e persino l'allerta precoce, consentendo ai manager di scoprire immediatamente i rischi potenziali e di prendere decisioni più rapide e accurate durante le operazioni di processo. È possibile esprimere giudizi e intraprendere immediatamente azioni appropriate per evitare possibili interruzioni della produzione o problemi di qualità.

In conclusione, l'avvento della tecnologia SMT ha favorito la leggerezza dei prodotti elettronici e ha unito e migliorato la potenza tecnica e le capacità di progettazione e produzione dei componenti elettronici. Sebbene sia altamente automatizzata, ha anche portato al dilemma che i materiali nel processo SMT sono relativamente difficili da gestire. Oltre al miglioramento della tecnologia di produzione, le capacità di integrazione di IT, OT e intelligenza nell'ambiente di produzione sono una parte necessaria per rispondere alla tendenza futura della produzione intelligente. Promuovere il miglioramento dell'adattabilità ambientale è anche la chiave per rafforzare la competitività delle aziende SMT.