Il cuore della tecnologia di ispezione a raggi X consiste nell'utilizzare le proprietà di penetrazione dei raggi X per visualizzare la struttura interna degli oggetti. Quando i raggi X attraversano materiali di diversa densità, vengono assorbiti in misura diversa a causa di queste differenze di densità, formando così immagini interne corrispondenti. In particolare, i materiali metallici più densi, come le giunzioni di saldatura, presentano un forte assorbimento dei raggi X, dando luogo a immagini distinte dei contorni. Al contrario, i materiali con una densità inferiore, come i substrati dei PCB o i vuoti all'interno delle giunzioni di saldatura, assorbono meno raggi X, dando luogo a diverse tonalità di grigio nelle immagini. Dopo aver catturato accuratamente queste differenze, l'apparecchiatura di ispezione può costruire immagini precise della struttura interna dell'oggetto, fornendo prove intuitive per il successivo rilevamento e analisi dei difetti.

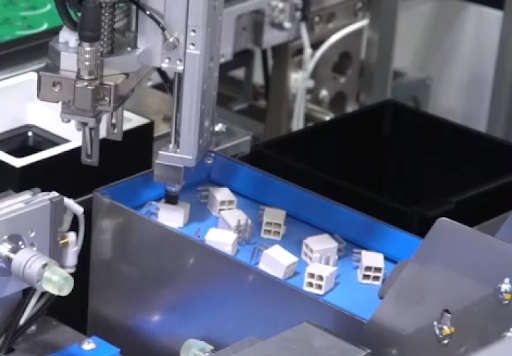

In primo luogo, vogliamo discutere l'applicazione della tecnologia di ispezione a raggi X nell'industria SMT. Nell'assemblaggio SMT, le sfere di saldatura di tipi di packaging come BGA (ball grid array) e CSP (chip-scale packaging) si trovano nella parte inferiore dei pin e i giunti di saldatura sono coperti dal corpo del packaging, rendendo difficile per l'ispezione ottica tradizionale (AOI) controllare efficacemente la qualità della saldatura. La prima applicazione è l'ispezione dei vuoti di saldatura: durante il processo di saldatura a riflusso, se il gas presente nella pasta saldante non può essere completamente rimosso, si formeranno dei vuoti nei giunti di saldatura. La presenza di questi vuoti indebolisce la resistenza strutturale dei giunti di saldatura, ne riduce la conducibilità elettrica e può persino causare un guasto prematuro dei componenti elettronici. La seconda applicazione è l'ispezione dei ponti di saldatura: durante il processo di saldatura, una quantità eccessiva di saldatura o un posizionamento impreciso delle piazzole di saldatura possono causare ponti tra i giunti di saldatura. I ponti possono alterare le normali prestazioni elettriche del circuito e causare guasti come i cortocircuiti. L'ispezione a raggi X è in grado di mostrare chiaramente la distribuzione della saldatura tra i giunti di saldatura, di rilevare con precisione la presenza di ponti di saldatura in eccesso, di garantire che le prestazioni elettriche del circuito siano conformi ai requisiti di progettazione e di eliminare tempestivamente questo rischio per la sicurezza. La terza applicazione è il rilevamento dei circuiti aperti e dei giunti di saldatura freddi: in alcuni casi, a causa di una fusione incompleta della saldatura o di operazioni di saldatura non corrette, possono verificarsi giunti di saldatura freddi o circuiti aperti. Questi problemi di saldatura possono compromettere gravemente la conduttività elettrica dei circuiti, causando il malfunzionamento dei dispositivi elettronici. L'ispezione a raggi X consente di rilevare con precisione la densità e la forma dei giunti di saldatura, identificando efficacemente difetti quali giunti di saldatura freddi e circuiti aperti. Ciò fornisce prove accurate per riparazioni tempestive, garantendo le prestazioni e la qualità dei prodotti elettronici.

In secondo luogo, vogliamo discutere alcuni vantaggi unici della tecnologia di ispezione a raggi-X. Il primo vantaggio è rappresentato dalle caratteristiche di ispezione senza perdite: L'ispezione a raggi X è un metodo di controllo non distruttivo che non causa alcun danno fisico ai PCB o alle parti saldate. Questa caratteristica consente ai produttori di monitorare la qualità delle saldature in tempo reale durante il processo di produzione, di identificare e risolvere tempestivamente potenziali problemi, senza preoccuparsi di influire negativamente sulle prestazioni del prodotto finale. Rispetto ad alcuni metodi di controllo distruttivi, l'ispezione a raggi X può garantire la qualità del prodotto, riducendo al contempo i costi di collaudo e migliorando l'efficienza produttiva; il secondo vantaggio è rappresentato dalle immagini ad alta definizione e dall'affidabilità: La tecnologia di ispezione a raggi X è in grado di produrre immagini ad alta risoluzione di piccoli dettagli come i giunti di saldatura, garantendo un'ispezione completa e dettagliata della qualità della saldatura. Anche i difetti interni difficili da rilevare con i metodi di ispezione tradizionali possono essere chiaramente evidenziati dalle immagini a raggi X, fornendo agli ispettori risultati accurati e affidabili. Questo metodo di ispezione altamente affidabile contribuisce a migliorare la qualità complessiva dei prodotti e ad aumentare la competitività del mercato. Il terzo vantaggio è la capacità di contrastare la struttura complessa del packaging: con lo sviluppo dell'industria elettronica, i PCB con strutture di packaging complesse e ad alta densità, come BGA, CSP e PoP, stanno diventando sempre più comuni. La qualità della saldatura di queste forme di imballaggio è fondamentale per le prestazioni dell'intero circuito, ma i metodi di ispezione tradizionali spesso faticano a reggere il confronto. La tecnologia di ispezione a raggi X, con le sue potenti capacità di penetrazione e i precisi effetti di imaging, può facilmente soddisfare i requisiti di ispezione di queste strutture di imballaggio complesse, identificando e riparando tempestivamente i potenziali difetti di saldatura per garantire il funzionamento ad alte prestazioni del circuito stampato;

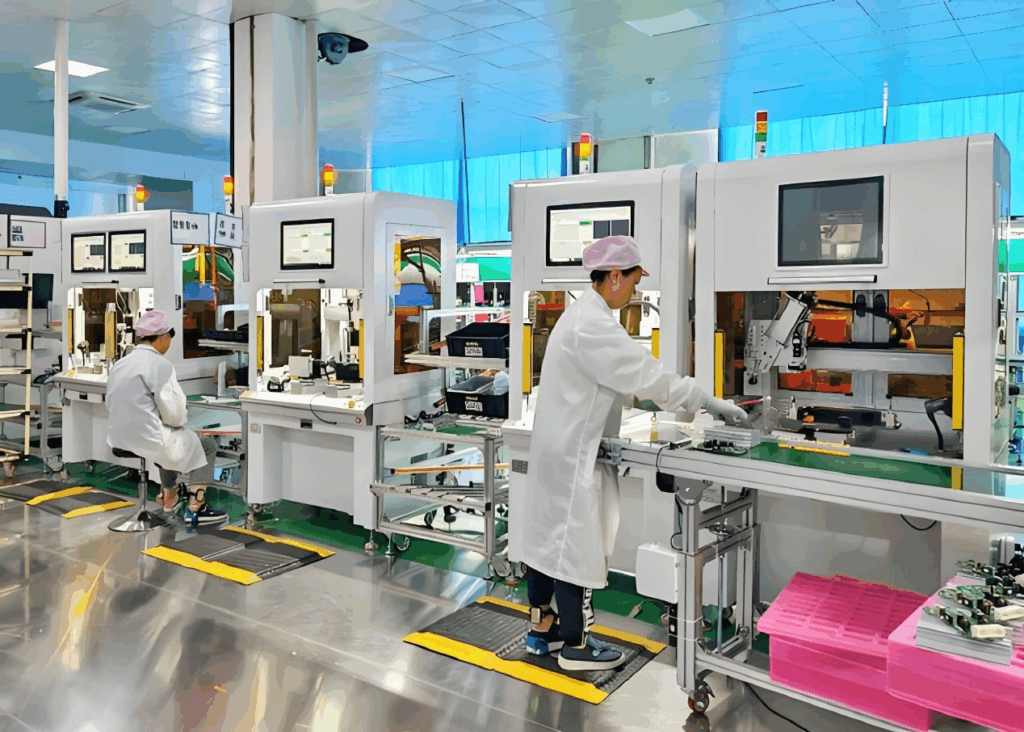

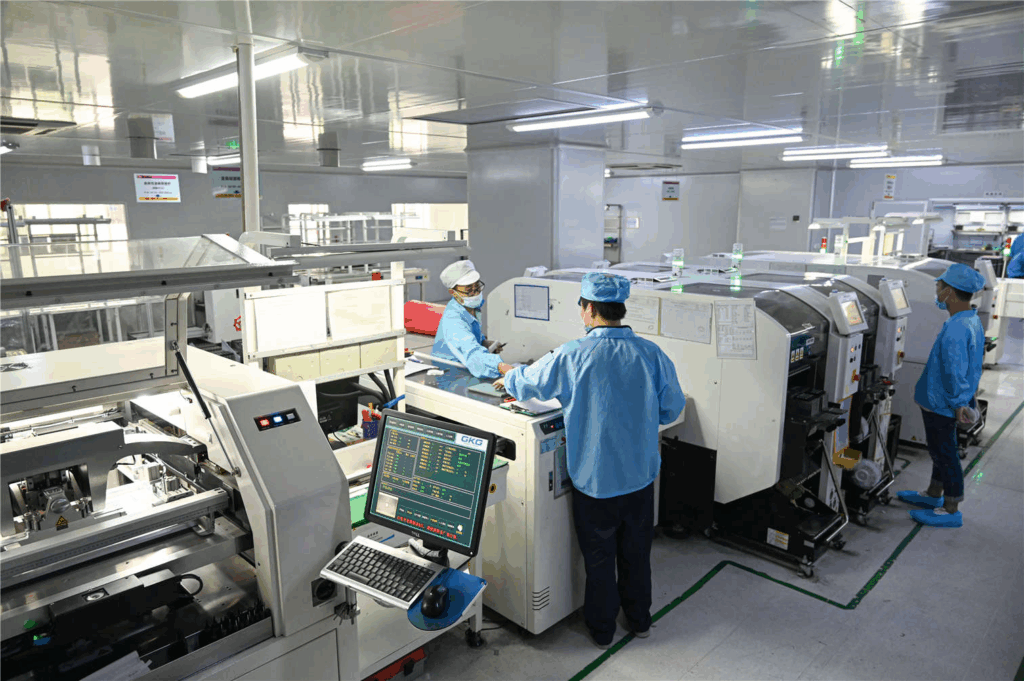

Il quarto vantaggio è il supporto dei test in batch e della produzione automatizzata: La tecnologia di ispezione a raggi X può essere utilizzata non solo per l'ispezione di singoli PCB, ma anche per l'ispezione online nei processi di produzione di massa. In combinazione con apparecchiature di automazione avanzate, l'ispezione a raggi-X consente un controllo qualità rapido ed efficiente nei processi di produzione su larga scala. Questo non solo migliora l'efficienza produttiva, ma assicura anche che la qualità di saldatura di ogni PCB sia conforme a standard rigorosi, fornendo una forte garanzia per la produzione stabile di prodotti elettronici.

In terzo luogo, vogliamo discutere di alcuni problemi comuni affrontati durante la procedura di ispezione a raggi X, nonché delle relative soluzioni. Il primo problema è quello dei vuoti di saldatura: I vuoti all'interno dei giunti di saldatura sono uno dei difetti più comuni nell'assemblaggio SMT, in particolare durante la saldatura BGA. Vuoti troppo grandi possono indebolire la resistenza meccanica e la conducibilità elettrica dei giunti di saldatura, compromettendo il funzionamento stabile dei componenti elettronici. Per risolvere questo problema, la tecnologia di ispezione a raggi-X può misurare con precisione le dimensioni, la forma e la distribuzione dei vuoti, assicurando che la percentuale di vuoti sia controllata entro limiti ragionevoli. Il secondo problema è rappresentato dalla deformazione o dalla depressione delle sfere di saldatura: durante il processo di saldatura BGA, la deformazione o la rientranza delle sfere di saldatura può compromettere seriamente i risultati della saldatura. Forme anomale delle sfere di saldatura possono portare a un cattivo contatto nei giunti di saldatura, a una riduzione della conduttività elettrica e persino a false saldature. Per risolvere questo problema, l'ispezione a raggi X è in grado di rilevare chiaramente le forme anomale delle sfere di saldatura e di segnalare tempestivamente i problemi di qualità della saldatura;

Il terzo problema è quello del disallineamento dei componenti chip: durante il processo di assemblaggio SMT, possono verificarsi disallineamenti dei pezzi a causa di malfunzionamenti della macchina, errori dell'operatore o problemi di qualità del materiale. Il disallineamento dei pezzi può influire sull'accuratezza dell'installazione e sulle prestazioni elettriche dei componenti elettronici, causando malfunzionamenti del prodotto. Per risolvere questo problema, l'ispezione a raggi-X può controllare la posizione accurata dei pezzi, rilevare e correggere tempestivamente i problemi di disallineamento.

In conclusione, nella moderna produzione elettronica, i componenti elettronici e le schede di circuito diventano sempre più piccoli e complessi, ponendo maggiori requisiti alla tecnologia di ispezione per l'assemblaggio SMT. La tecnologia di ispezione a raggi X, con i suoi vantaggi di ispezione efficiente, non distruttiva e precisa, è diventata un mezzo efficace per affrontare i difetti di saldatura che i metodi tradizionali di ispezione ottica non sono in grado di affrontare adeguatamente. Non solo garantisce l'affidabilità della saldatura dei circuiti ad alta densità, ma migliora anche in modo significativo il controllo della qualità nell'intero processo di produzione.